ANÁLISIS ELECTRÓNICO DE UNA UNIDAD DE CONTROL DE

MOTOR (ECU) FORD-WV TIPO EEC-IV

ELECTRONIC ANALYSIS OF AN ENGINE CONTROL UNIT (ECU)

FORD-WV TYPE EEC-IV

José Adrián Rodríguez Rodríguez1

Resumen

En el análisis electrónico de la ECU FORD-WV tipo EEC-IV; se estudiaron sus diagramas en función de los elementos del sistema, se tomaron datos de referencia como los pines de entrada y salida de la ECU, así como el nuevo rediseño de los mismos con el cableado del sistema; se utilizaron equipos de medición y diagnóstico como el multímetro automotriz y osciloscopio. Se crearon conexiones entre los instrumentos de medición y de diagnóstico adecuado para pruebas experimentales y de esta manera obtener datos de los elementos del sistema. Se obtuvieron datos específicos de cada elemento utilizando flujo gramas de operación, los datos fueron: señales eléctricas de operación normal, códigos de fallas del sistema; y mediante un osciloscopio se obtuvo oscilogramas de operación de cada elemento, se interpretó y comparó estos datos con los esperados por el fabricante. Los diagramas elaborados y datos obtenidos fueron contrastados meticulosamente con manuales, una vez evaluados estos datos, se diseñaron los protocolos de pruebas que nos permitieron realizar un trabajo de mantenimiento y control de funcionamiento más eficiente.

Palabras claves: ECU FORD-WV, EEC-IV, Pines, Sistema, Equipos de medición y diagnóstico.

Abstract

In the electronic analysis of the ECU FORD-WV type EEC-IV; Its diagrams were studied according to the elements of the system, reference data were taken as the input and output pins of the ECU, as well as the re-design of the same with the system cabling; In addition, measurement and diagnostics

equipment were used, such as the automotive multimeter and oscilloscope. Connections were created between the measuring and diagnostic instruments suitable for experimental testing and thus obtain data from the system elements. Data specific to each element were extracted using operation grams flow, the data were: normal operation electrical signals, system fault codes; and through an oscilloscope was obtained waveforms of operation of each element, was interpreted and compared these data with those expected by the manufacturer. The elaborated diagrams and data obtained were meticulously contrasted with manuals, once these data were evaluated, the test protocols were designed that allowed us to carry out a work of maintenance and control of operation more efficient.

Keywords: ECU FORD-WV, EEC-IV, pins, system, measuring and diagnostics equipment.

_____________________________

1 Escuela de Ingeniería Automotriz. Facultad Ciencias de la Ingeniería e Industrias. Condición Profesional (Egresado) Universidad UTE sede Santo Domingo, Ecuador. ORCID: https://orcid.org/0000-0003-4201-4497.

Google Academic: https://scholar.google.es/citations?hl=es&user=hwNSKsAAAAAJ&view_op=list_works

Estudiante con excelencia académica. Ponente en el primer Congreso de Ciencias de la Ingeniería (CICI) realizado en Santo Domingo de los Tsáchilas. Autor por correspondencia: jose.rodriguez@ute.edu.ec; adrian.r.69@hotmail.com

Introducción

Una ECU está hecho básicamente de hardware y software (firmware). El hardware está hecho de varios componentes electrónicos en una placa de circuito impreso (PCB). El componente más importante es un chip microcontrolador junto con un EPROM o un chip de memoria Flash. El software (firmware) es un juego de códigos de menor nivel que se ejecuta en el microcontrolador (Manual de reparación y reprogramación de la ECU., 2014).

Sus principales características son:

Líneas de entrada y salida (E/S), tanto analógicas como digitales.

Dispositivo de interfaz/control de potencia.

Protocolos de comunicación (CAM, KWP-2000, entre otros).

Reconocimiento automático de equipo y habilitar secuencia de software.

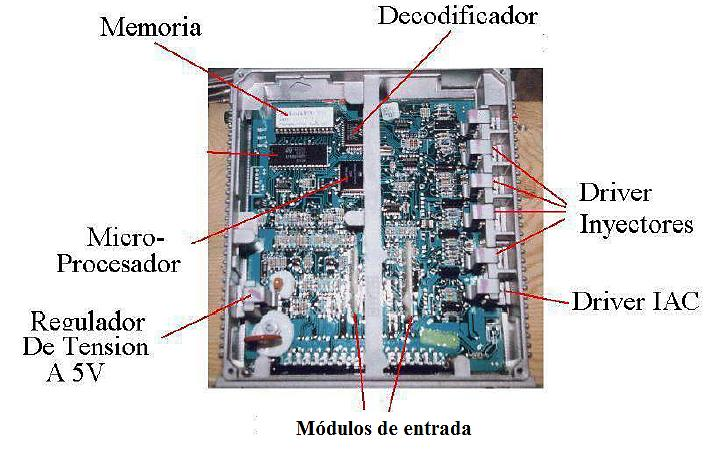

La figura 1, describe los componentes principales que se encuentran en una ECU, los drivers, el regular de tensión la memoria, los módulos de entrada y el decodificador.

Figura 1. Componentes principales de una ECU

Fuente. Manual de reparación y reprogramación de la ECU

Por consiguiente, la ECU con el sistema EEC-IV es parte de la primera generación de diagnóstico de a bordo, OBD-I (CORP.)es un término que abarca todos los sistemas de diagnóstico específicos del fabricante usados para el año modelo 1995 y anteriores (www.automotriz.mobi). Este sistema fue presentado fue presentado en Brasil por Auto latina (VW y FORD) como la cuarta generación (EEC – IV/CFI) de un sistema mono punto (“single-point”) con control electrónico de la inyección de combustible y del encendido (Caffarel, 2017). Este sistema es usado en: VW: Pointer, Golf, Logus, Pointer, Santana, Parati y Ford: Escort, Royale, Verona. El sistema es digital con única válvula inyectora de combustible para todos los cilindros, el electro inyector de combustible está montado en el cuerpo de mariposa (localizado en el lugar del carburador como en los motores “convencionales”), el cual asegura la alimentación de combustible al motor en todo momento (TBI – Throttle Body Injection). Este sistema logra un mejor control de las emisiones de gases contaminantes y proporciona al conductor un mejor manejo del vehículo, con una mayor economía de combustible (Manuales, Sistema de Inyección FIC EEC - IV C.F.I. (FORD / VW)).

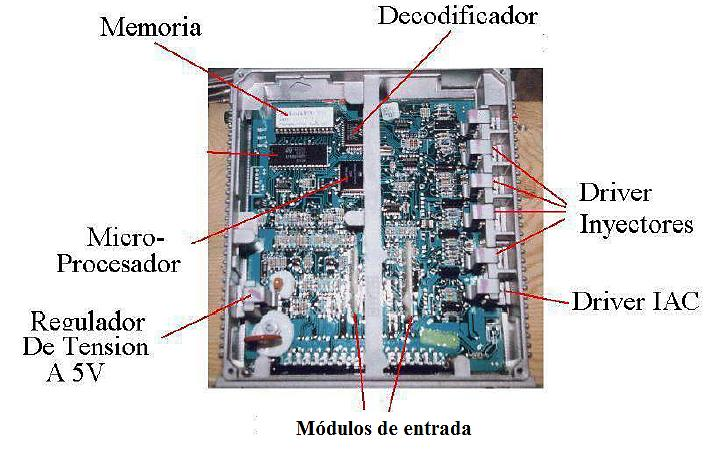

La figura 2, detalla gráficamente el cuerpo de mariposa de aceleración que se emplea en el motor Volkswagen Golf II, año: 1985, cilindrada: 1600cc, donde se localiza el inyector, el sensor de la mariposa (TPS), el motor paso a paso, los conductos de entrada y retorno del combustible, el sensor de la temperatura del aire (IAT), regulador de presión.

Figura 2. Sistema de Inyección FIC EEC – IV C.F.I (FORD / VW)

Fuente. Volkswagen; elementos electrónicos de seguridad.

Para lograr esto el sistema emplea sensores, actuadores y una Unidad de Control Electrónico analógica/digital (CFI – Central Fuel Injection). Esta Unidad de Control (ECU) recibe la información sobre el funcionamiento del motor por medio de sensores y en base a rutinas preestablecidas elabora instrucciones que son trasmitidas a los actuadores, dentro de los parámetros establecidos por el fabricante (tipo de vehículo, motor, mapeado de funcionamiento, etc.).

Metodología

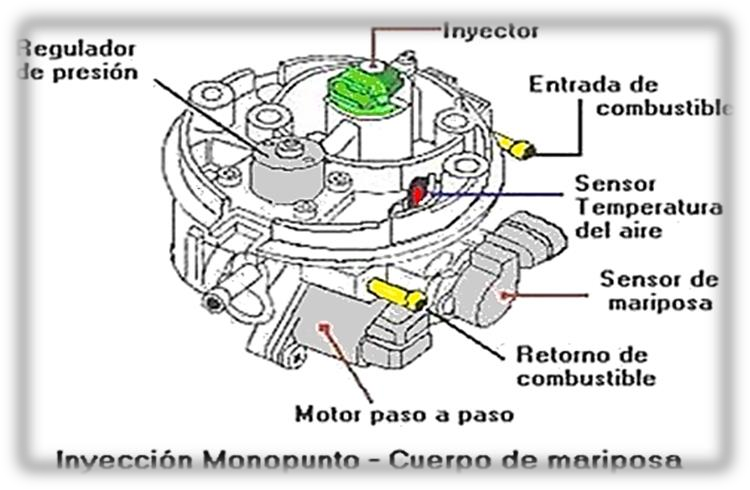

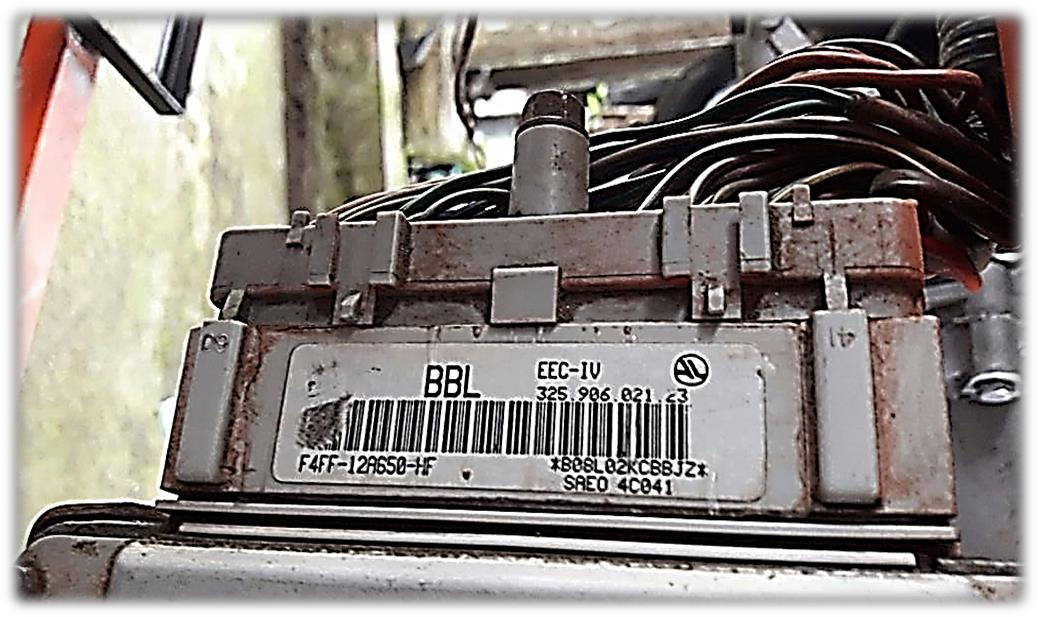

La figura 3, presenta la codificación de la ECU; EEC - IV C.F.I. (FORD/VW), mediante la interpretación se puede definir qué tipo de inyección está sujeta a la aplicación del motor.

Figura 3. Codificación de la ECU

Fuente. Autor

La serie de ECU´s EEC-IV presentan variables cualitativas que contrastadas con la cantidad de ECU’s que se encuentran a la actualidad mediante métodos deductivos se puede determinar que cuando aprecio la primera generación de las mismas significaron ventajas cuantitativas, cualitativas tanto para el consumidor como para los técnicos un avance tecnológico determinante.

Variables cuantitativas y cualitativas que proporcionan las EEC-IV:

Economía de combustible.- El sistema proporciona al motor sólo la cantidad de combustible necesaria para su funcionamiento, la cual siempre es la mejor en todos los regímenes de operación (Villar A. S., 2007).

Mejor manejo.- La unidad de comando CFI calcula en cada instante la cantidad exacta de combustible necesaria para obtener una buena mezcla (Yunes), manteniendo estable el funcionamiento del motor, en las variaciones solicitadas.

Reducción de gases contaminantes.- De acuerdo a la capacidad del catalizador, la UCE procura evitar al máximo el enriquecimiento de la mezcla (Gillieri, 1994), que provocaría la emisión a la atmósfera de gases contaminantes. Para realizar este control este sistema EEC-IV trabaja en circuito cerrado con un sensor de oxígeno, ubicado en el sistema de escape, llamado sonda Lambda.

Se pretende mostrar los partes electrónicos tanto físico como simulación, tablas y diagramas electrónicos (Jeréz Mayorga, 2017) del banco de pruebas y su ECU y demás aspectos que han ayudado al mejoramiento del sistema de inyección electrónica por lo tanto a la disminución de emisiones contaminantes. La figura 4, permite visualizar los componentes internos que se encuentran en la ECU, donde se precisan los drivers, la memoria, el regulador, el microprocesador entre otros.

Figura 4. Vista interna de los componentes de la ECU

Fuente. Autor

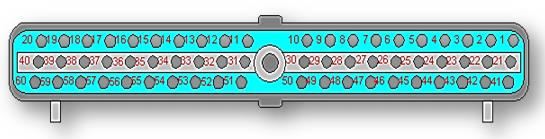

La identificación de los pines que conectan el sistema OBD-I para la determinación de códigos de error o funcionamiento, se obtuvieron de modo técnico-experimental, la figura 5, detalla el número de pines (60) que cuenta el sistema de conexión y la forma de visualización que se toma como referencia es la vista frontal de izquierda a derecha de la ECU. En la prueba que se realizo se determino los uso de los siguientes:

F igura

5.

Conectores de los pines de salida de la ECU ECC-VW

igura

5.

Conectores de los pines de salida de la ECU ECC-VW

Fuente: Ford-Volkswagen; autodiagnóstico

La tabla 1, describe los sensores que se encuentran en el motor Volkswagen Golf II, año: 1985, cilindrada: 1600cc, las cuales describen de forma implícita cual es el uso de cada pin. Los cuales unos poseen un tercer pin que es de señal, mientras que otros como los de la sonda lambda poseen cuatros (calentador, calentador, masa o tierra, señal a la ECU) (EMISIONES, s.f.).

Tabla 1.

Identificación de los pines de salida de la ECU ECC-IV

ECU-FORD-WV EEC-IV |

|||

Sensores |

Negativo (Masa) |

Pines Señal |

Positivo (Alimentación) |

Sensor velocidad del vehículo (VSS) LAMBDA Sensor de detonación (KS) Sensor de presión absoluta (MAP) sensor de posición de aceleración (TPS) Sensor de temperatura de aire de admisión (IAT) Sensor de la temperatura refrigerante (ECT) |

1 60 19 46 47 |

8 23 43 26 8 16 |

3 29; 49

45 4 25 7 |

Fuente: Elaboración propia

Mediante el análisis electrónico de una unidad de control de motor (ECU) FORD-WV tipo EEC-IV en la identificación de los sensores que actúan con los pines de salida pueden encontrarse puntos simétricos para el posterior estudio con los equipos de comprobación electrónicos y la representación gráfica del mismo.

Resultados y discusión

El sensor lambda o en este caso se conoce como sensor HEGO por los cuatros terminales de salida que posee (Alonso J M. , 2001), los terminales que se encuentran en la tabla 2 detalla los colores con la tipología y el valor que representa cada uno en voltios.

Tabla 2.

Identificación de los pines que conectan la ECU ECC-IV al sensor HEGO.

Sensor HEGO |

|||

Número de Pin |

Función |

Color |

Voltaje de salida |

29 |

Calentador |

Café |

No se les puede determinar voltaje ya que son resistencias. (12,1 Ohm). |

49 |

Calentador |

Café |

No se les puede determinar voltaje ya que son resistencias. (12,1 Ohm). |

8 |

Señal |

Negro |

Mezcla rica= 0.6 a 1.0 Volts. Mezcla Pobre= 0.1 a 0.4 Volts. Mezcla estequiométrica= 0.45 Volts. 7 a 14 Volts con el motor apagado (en contacto). |

60 |

Masa |

Verde |

Max 300 milivoltios. |

Fuente: Elaboración propia

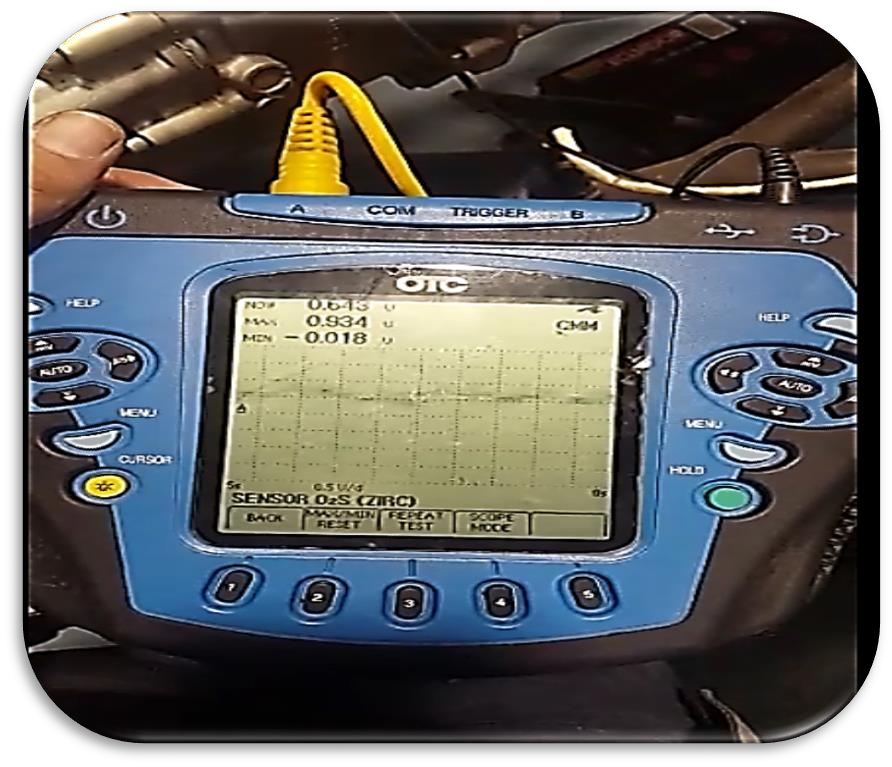

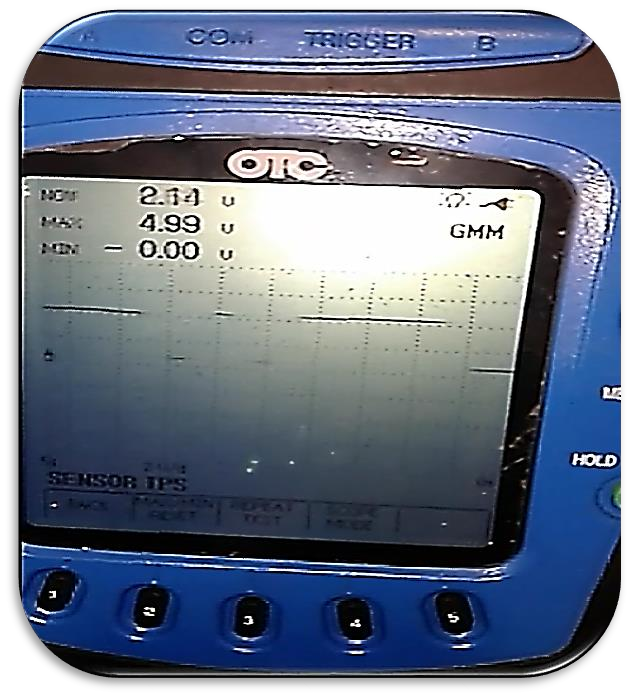

La figura 6 (a) y 6 (b), representa gráficamente mediante el uso de equipos de comprobación digital como es el osciloscopio las gráficas armónicas simple de reconstrucción del tipo de mezcla que se origina en el motor y el sensor HEGO los testea y envía los requerimientos a la ECU para que vuelva a reajustar a los actuadores en cuestión de milisegundos y se repiten de forma cíclica ya que es una constante de variación.

Figura 6 (a). Mezcla estequiométrica 0, 483 Volts.

Fuente: Elaboración propia.

Figura 6 (b). Mezcla rica 0,643 mili volts.

Fuente: Elaboración propia.

El sensor de detonación (KS), se ubica en el block y es un sensor generador lo que nos quiere decir es que genera su propio voltaje de alimentación este solo mide las vibraciones y pistoneo del motor (Gonsrang, 2018). La tabla 3 detalla los colores con la tipología y el valor que representa cada uno en voltios.

Tabla 3.

Identificación de los pines que conectan la ECU ECC-IV al sensor KS.

Sensor KS |

|||

Número de Pin |

Función |

Color |

Voltaje de salida |

19 23 |

Masa Señal |

Blanco Café - Azul |

Max. 1.8 milivoltios 33 milivoltios |

Fuente: Elaboración propia

La figura 7, representa gráficamente mediante el uso de equipos de comprobación digital como es el osciloscopio las gráficas de detonación del sensor KS que recibe y controla las vibraciones anormales producidas por el pistoneo, transformando estas oscilaciones en una tensión de corriente que aumentará si la detonación aumenta (GILLIERI) y envía los requerimientos a la ECU para que vuelva a reajustar a los actuadores en cuestión de milisegundos y se repiten de forma cíclica ya que es una constante de variación.

Figura 7. Señal que envía el sensor KS cuando existe la denotación en el desface.

Fuente: Elaboración propia.

El sensor de presión absoluta (MAP), se encarga de controlar la entrega de combustible hacia el motor dependiendo del estado de carga y de la demanda de aceleración. El sensor MAP es un sensor electrónico, que constantemente supervisa la succión o vacío en el múltiple de admisión, y dependiendo del valor de vacío presente entrega mayor o menor voltaje a la ECU la misma que se encarga de controlar la cantidad de combustible a través de los inyectores (Villar, 2012), los terminales que se encuentran en la tabla 4 detalla los colores con la tipología y el valor que representa cada uno en voltios. Existen dos tipos de MAP (analógicos y digitales), para este caso el MAP es de tipo analógico.

Tabla 4.

Identificación de los pines que conectan la ECU ECC-IV al sensor MAP.

Sensor MAP |

|||

Número de Pin |

Función |

Color |

Voltaje de salida |

43 45 46 |

Señal Positivo (alimentación) Masa |

Rojo Naranja Negro |

Max. 3 Volts. 5 Volts. Max. 8.3 milivoltios. |

Fuente: Elaboración propia

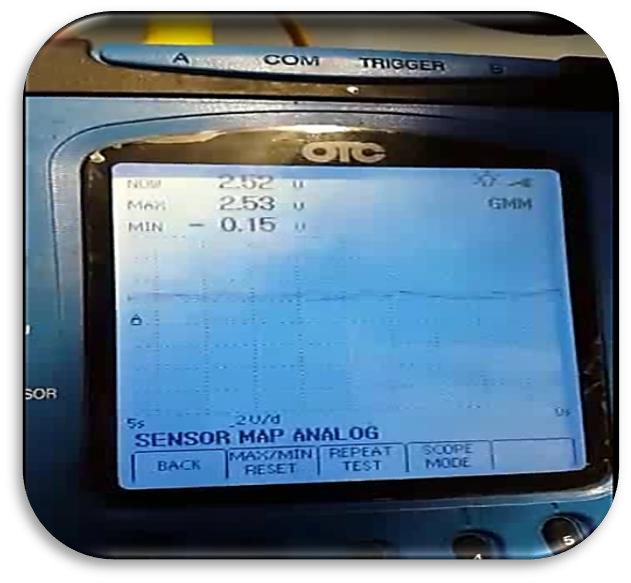

La figura 8 (a) y 8 (b), representa gráficamente mediante el uso de equipos de comprobación digital como es el multímetro automotriz los valores de voltaje que envía el pin de señal del sensor MAP mediante la aplicación de vacío (con una pistola de vacío), en el cual el sensor MAP que recibe las señales de presión absoluta que se aplica en el múltiple de admisión, envía los requerimientos a la ECU para que vuelva a reajustar a los actuadores en cuestión de milisegundos y se repiten de forma cíclica ya que es una constante de variación.

Figura 8(a). Depresión a 10 in Hg. Figura 8(b). Depresión a 15 in Hg.

Figura 8. Señal que envía el sensor MAP cuando existe depresión en el múltiple de admisión para los requerimientos los cuales se envían en señal de voltios.

Fuente: Autor.

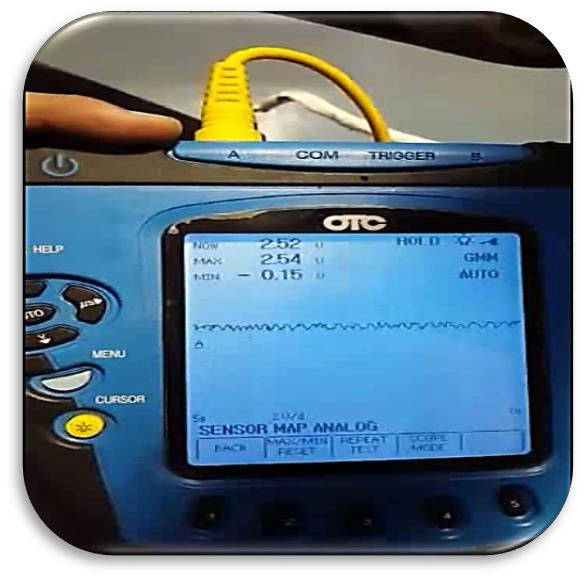

La figura 9 (a) y 9 (b), mediante el uso de equipos de comprobación digital como es el osciloscopio automotriz el cual muestra la curva característica que da el sensor MAP de tipo analógico que es de forma sinusoidal (MAP digital; forma de onda, ancho de pulso y llega hasta los 5 voltios), los valores de voltaje que envía el pin de señal del sensor mediante la aplicación de vacío (acelerando el vehículo), envía los requerimientos a la ECU para que vuelva a reajustar a los actuadores en cuestión de milisegundos y se repiten de forma cíclica ya que es una constante de variación.

Figura 9(a). Depresión a 10 in Hg. Figura 9(b). Depresión a 15 in Hg.

Figura 9. Señal que envía el sensor MAP cuando existe depresión en el múltiple de admisión para los requerimientos los cuales se representa en gráfica sinusoidal.

Fuente: Autor.

El sensor de posición del acelerador (TPS), que es el sensor que sirve para poder determine el grado de apertura de la mariposa de aceleración se ubica propiamente dicho en el cuerpo de aceleración, suele costar de 3 pines y su función es simétrica a la de un potenciómetro. (Alonso J M. , 1998). La tabla 5 detalla los colores con la tipología y el valor que representa cada uno en voltios.

Tabla 5.

Identificación de los pines que conectan la ECU ECC-IV al sensor TPS.

Sensor TPS |

|||

Número de Pin |

Función |

Color |

Voltaje de salida |

26 4 47 |

Señal Positivo (alimentación) Masa |

Blanco Verde Blanco/Negro |

0.1-1 Volts. 5 Volts. Max. 7.9 milivoltios. |

Fuente: Elaboración propia

La figura 10 (a) y 10 (b), mediante el uso de equipos de comprobación digital como es el osciloscopio automotriz el cual muestra la curva característica que da el sensor TPS que es de forma sinusoidal (grados de apertura de la mariposa de aceleración), los valores de voltaje que envía el pin de señal del sensor para que la ECU establezca los nuevos requerimientos que se necesitan en el sistema de alimentación (entrega de combustible) que vuelva a reajustar en cuestión de milisegundos y se repiten de forma cíclica ya que es una constante de variación. La figura 10(a), detalla los grados cíclicos que se ejercen en un motor de combustión interna (MCI) cuando, se realiza la apertura y cierre de la mariposa de aceleración de 0 a 90°. La figura 10(b), detalla cuando un MCI se encuentra en un estado de apertura de 45° en la mariposa de aceleración.

Figura 10(a). Figura 10(b).

Figura 10. Señal que envía el sensor TPS para que la ECU mediante funciones lógicas pueda interpretar requerimientos y que gráficamente se puedan presentar de forma sinusoidal para el técnico.

Fuente: Elaboración propia.

Los sensores VSS, IAT, ECT describen conjuntamente la velocidad de vehículo, la temperatura del aire en la admisión y la temperatura del refrigerante los cuales responden a medida de sus exigencias ya que si la velocidad del vehículo aumenta la temperatura de operación del vehículo va a llegar y el ECT actúa inversamente proporcional entre más se calienta el sensor menor es su resistencia. El sensor ECT está generalmente enroscado dentro del bloque del motor, en el múltiple de la toma inferior o en el cabezal del cilindro para proveer un contacto directo con el refrigerante (Izquierdo, 2001).

La tabla 6, describe los valores que se obtienen del sensor ECT en funciona a las temperaturas del motor.

Tabla 6.

Identificación de los pines que conectan la ECU ECC-IV al sensor ECT.

Sensor ECT |

||||

Número de Pin |

Función |

Color |

Voltaje de salida |

Resistencia |

16

7 |

Señal

Positivo (alimentación) |

Blanco

Verde |

Motor frío = 4.5-4.8 Volts. Motor caliente (Tº funcionamiento) = 0.4-0.5 Volts. 5 Volts. |

2.5 kΩ 0.05 kΩ |

Fuente: Elaboración propia

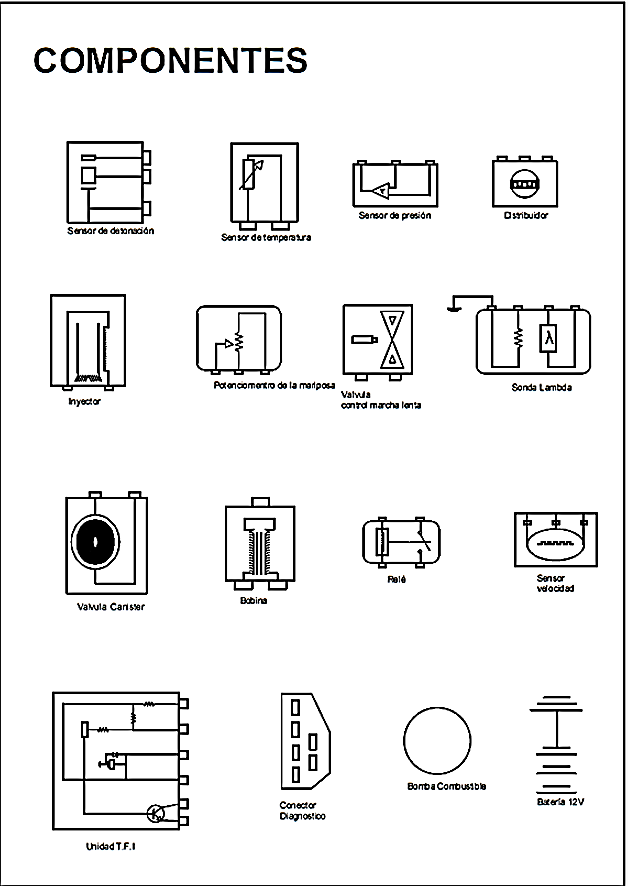

La figura 11, muestra componentes estudiados y utilizados en el análisis para posteriormente ofrecer una solución en el rediseño ya que en la actualidad la mayoría de los diagramas de conexión para este tipo de ECU son muy escasos y con este análisis lo que se planteo desde un principio es ofrecer una sistema didáctico de conexión y comprobación de los mismos y que de igual forma se pueda replicar en otras variantes de ECU siguiendo parámetros de estudio, comprobación y resultados en los diagramas de conexión.

Figura 11. Componentes que se van a encontrar en el diagrama de conexión. Realizado en AutoCAD.

Fuente: Autor.

La figura 12, representa el análisis y rediseño del diagrama de conexión de la (ECU) FORD-WV tipo

EEC-IV en un motor Volkswagen Golf II, año: 1985, cilindrada: 1600cc, con la interpretación de los

colores de los cables y pines asignados, el diagrama se lo realizo en AutoCAD.

Figura 12. Diagrama de la conexión de los componentes. Realizado en AutoCAD.

Fuente: Autor.

Responsable: Autor

Conclusiones

El análisis electrónico de una unidad de control de motor (ECU) FORD-WV tipo EEC-IV en un motor Volkswagen Golf II, año: 1985, cilindrada: 1600cc mediante la aplicación de equipos de comprobación automotriz, uso de técnicas aplicativas de forma didáctica en el desarrollo y descomposición de la metodología pueden orientar las siguientes conclusiones:

La compañía Volkswagen y Ford, desarrollaron mediante un convenio una de las ECU´s para la época y en contrastación a la actualidad que han dado paso para un diagnóstico a bordo en los vehículos los cuales han ayudado de forma sustancial en el desarrollo tecnológico de los vehículos, aplicación de nuevas tecnologías, el control de las funciones electrónicas de los componentes que dan señales del correcto o mal funcionamiento del motor ayudando a la prevención de daños operativos o en la aplicación de mantenimientos.

Los grandes fabricantes de vehículos y de tecnologías automotrices pueden lograr avances mas sustanciales y progresivos si logran unificar sus tecnologías como se esta estableciendo a la actualidad con el sistema de diagnostico a bordo (OBD), ya que los algoritmos de funcionamiento logran un estado de universalización en el cual las nuevas generaciones tanto de vehículos como de técnicos automotrices lograran encontrar funciones de repotenciaciones de las ECU´s sin alterar el diseño original.

Los sensores que se encuentran en un vehículo dan valores nomínales donde, el uso de equipos de comprobación electrónicos automotrices son esenciales para poder determinar las señales que dan y el uso correcto de su lectura pueden permitir una unificación de conocimientos y sobre todo de criterios ya que cada fabricante de vehículos puede venir con sus propios códigos de error (DTC) pero, las señales que dan los sensores son universales.

Referencias

Alonso J, M. (1998). Techniques of automotive, Electrical equipment. Seventh Edition.

Alonso J, M. (2001). Techniques of automotive, Injection of gasoline and anti-pollution devices. Second Edition.

Caffarel, M. (Agosto de 2017). SCRIBD. Obtenido de https://es.scribd.com/document/356623203/Sistema-Fic-Eec-IV

CORP., I. E. (s.f.). Lector de códigos OBD.

EMISIONES, S. D. (s.f.). Obtenido de https://www.conevyt.org.mx/educhamba/guias_emprendizaje/sensor5.pdf

Gillieri, E. (1994). Repair of series engines for competition.

GILLIERI, S. (s.f.). PREPARACION PARA MOTORES DE SERIE PARA COMPETENCIAS. CEAC.

Gonsrang, S. &. (2018). Optimisation-Based Power Management System for an Electric Vehicle with a Hybrid Energy Storage System. International Journal of Automotive and Mechanical Engineering, 15(4), 5729-5747. https://doi.org/10.15282/ijame.15.

Izquierdo, F. A. (2001). Theory of vehicles.

Jeréz Mayorga, D. O. (2017). Diseño de un Protocolo de Pruebas del Sistema Airbag mediante la Interpretación de Oscilogramas de Operación. INNOVA Research Journal, 2(9), 135-146. Obtenido de http://revistas.uide.edu.ec/index.php/innova/article/view/482

Manual de reparación y reprogramación de la ECU. (2014).

Manuales. (Sistema de Inyección FIC EEC - IV C.F.I. (FORD / VW)). e-auto. Obtenido de https://www.e-auto.com.mx/manual_detalle.php?manual_id=218

Villar. (2012). Motores, Electromecánica de los vehiculos. Madrid: ITES-PARANINFO.

Villar, A. S. (2007). Motores. Electromecánica de vehiculos. Madrid: ITES-PARANINFO.

www.automotriz.mobi. (s.f.). Obtenido de ¿Cómo funciona el Ford EEC-IV funciona el sistema?: http://www.automotriz.mobi/coches/Reparaciones/diagnosing-car-problems/66876.html

Yunes, A. M. (s.f.). Thermodynamics. Seventh Edition.