PRODUCCIÓN DE BOLSAS BILAMINADAS ASEPTICAS DE 22 LITROS, PROVISTAS DE

CÁNULA TERMO SELLADA Y VÁLVULA DE POLIETILENO

PRODUCTION OF ASEPTIC BILAMINATED BAGS OF 22 LITERS, PROVISIONS OF SEALED

THERMO CANCER AND POLYETHYLENE VALVE

Martín Lora Guerrero1 Juan C. Arcila Diaz 23 Victor Tuesta Monteza 4

En este artículo se detalla la producción de bolsas bilaminadas asépticas de 22 litros provistas de cánula termo sellada y válvula de polietileno, estas bolsas son elaboradas utilizando la unidad de Confección de Bolsas BiB modelo HL0600A7 propiedad de la empresa PROBENOR, se detalla el proceso de la confección de las dos películas, una monocapa de Polietileno Lineal de Baja Densidad (PELBD) y la otra multicapa compuesta por Polietileno de Baja Densidad (PEBD) como polímero estructural, Etileno Alcohol Vinílico (EVOH) como polímero barrera y un Adhesivo para poder unir los dos últimos materiales; la elaboración de la bolsa consiste en termosoldar las películas entre sí y a su vez al gollete, para poder montar luego la válvula tipo Vitop.

Las bolsas elaboradas serán revisadas siguiendo una serie de actividades utilizando controles de calidad pertinentes que se aplicarán al proceso y al producto final deseado.

Palabras claves: agua de mesa, bag in box, bolsa envase.

____________________________________________________________________________

This article details the production of aseptic bilaminated bags of 22 liters equipped with heat sealed cannula and polyethylene valve, these bags are manufactured using the BiB Bag Making Unit model HL0600A7 owned by the company PROBENOR, detailing the process of the the two films, a monolayer of Linear Low Density Polyethylene (PELBD) and the other multilayer composed of Low Density Polyethylene (PEBD) as a structural polymer, Ethylene Vinyl Alcohol (EVOH) as a barrier polymer and an Adhesive to join the two last materials; The preparation of the bag consists of thermowelding the films together and in turn to the neck, so that the Vitop type valve can be mounted later.

The processed bags will be reviewed following a series of activities using relevant quality controls that will be applied to the process and to the desired final product.

Keywords: table water, bag in box, container bag.

Los alimentos y bebidas deben de encontrarse en condiciones ideales para su consumo, libre de la presencia de microorganismos patógenos que se encuentran en forma natural en el medio y el aire del ambiente (Fernández et al. 2013). Uno de los principales productos de consumo masivo es el agua de mesa (Da Cruz 2006), en el mercado peruano existen varios tipos de envases para almacenar el agua de mesa, siendo el barril de policarbonato uno de los más utilizados (The Lima Consulting Group S.A. 2009). No todos los envases mantienen de manera adecuada el agua de mesa almacenada, en la investigación (Lora Guerrero et al. 2017), se compara la calidad del agua en el tiempo al ser almacenada en un barril de polietileno y un bidón de policarbonato, determinando que el envase de barril de polietileno garantiza la inocuidad del agua durante el tiempo de consumo y el bidón de policarbonato por sus características no garantiza la calidad microbiana del agua almacenada en su interior. Los barriles de polietileno retornable utilizan en su interior una bolsa bilaminada con tecnología bag in box, patente registrada por (Michinori Yoneyama and Makoto Ichikawa 2003).

En esta investigación se detalla la producción de bolsas bilaminadas asépticas de 22 litros para los barriles de polietileno retornable diseñados por la empresa PROBENOR (Perú) empresa procesadora de agua de mesa. Se definen las materias primas teniendo en cuenta la permeabilidad, flexibilidad, resistencia, facilidad de procesamiento, termosoldabilidad, versatilidad y bajo precio, estas materias primas se trasladan desde el depósito de insumos hasta el sector de extrusión y soplado para su pesaje, mezclado y volcado a las tolvas de las extrusoras correspondientes para obtener las películas mediante el método de soplado de burbuja (Blown Film), ya que este método sobresale sobre el de película plana en características como la mejor flexibilidad, resistencia al rasgado (Bi – Orientado), punzamiento entre otras.

Una vez que se cuente con las películas de las cuales una es monocapa de Polietileno Lineal de Baja Densidad (PELBD) que se encontrará en contacto con el producto a almacenar, y una multicapa compuesta por Polietileno de Baja Densidad (PEBD) como polímero estructural, Etileno Alcohol Vinílico (EVOH) como polímero barrera y un Adhesivo para poder unir los dos últimos materiales se realiza la confección de la bolsa, esta etapa consiste en termosoldar las películas entre sí y a su vez al gollete, para poder montar luego la válvula tipo Vitop (Smurfit Kappa Group 1990).

Se presenta además las pruebas realizadas a las bolsas elaboradas utilizando la unidad de Confección de Bolsas BiB modelo HL0600A7 propiedad de la empresa PROBENOR.

Las bolsas elaboradas serán revisadas siguiendo una serie de actividades utilizando controles de calidad pertinentes que se aplicarán al proceso y al producto final deseado.

En el proyecto (Berón and Ortega 2015) para la Producción de bolsas con válvula tipo bag in box para la industria vitivinícola en Argentina, se detalla la producción de las películas monocapa y multicapa, a partir de las materias primas seleccionadas, en las correspondientes unidades de Blown Film, y posteriormente estas películas serían almacenadas para su posterior utilización en la unidad de confección de Bolsas BiB, la cual es la tecnología limitante del proceso, ya que tiene una capacidad de 15 bolsas/min. Concluyen su proyecto determinando que para mejorar la rentabilidad es necesario además de la producción de las bolas, producir y vender rollos de película, obtener otros tipos de productos, como bolsas camiseta, bolsas para alimento de mascotas, producir Bolsas BiB para otros sectores industriales, producir la Válvula Vitop, debido al elevado costo y elevada incidencia en los costos variables.

En el proyecto (Ballat, Purroy Arnó, and Toni 2014) se describe un envase bag in box para almacenar leche pasteurizada. El envase bag-in-box propuesto consiste en una bolsa de doble material plástico formada cinco capas formadas por coextrusión de LDPE con EVOH como barrera frente al oxígeno, lo que proporciona un material transparente, resistente y flexible.

2.1 Materiales

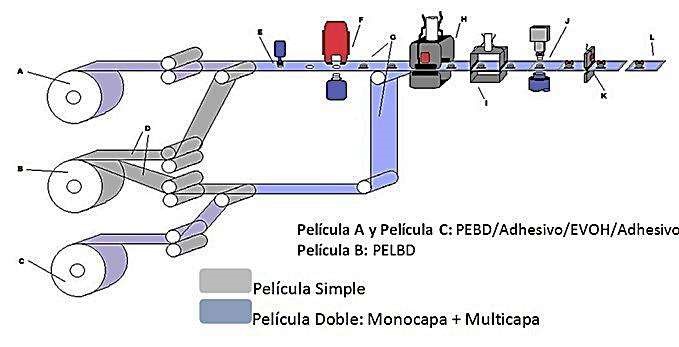

En la figura 1 se ha representado en forma gráfica la composición general de una maquina confeccionadora de bolsas.

Figura 1. Confeccionadora de bolsas para envases tipo Bag in Box.

Para la manufactura de la bolsa se utiliza una confeccionadora industrial automática, en este tipo de máquina, se cargan tres bobinas: una bobina con dos películas monocapa(B) en el centro (las cuales han sido obtenidas mediante el corte de los laterales de la película tubular monocapa o burbuja y enrollados en una misma bobina (D)), y dos bobinas con una película multicapa cada una en la parte superior (A) e inferior(C). El objetivo es que en el interior de la bolsa quede la película monocapa, la cual estará en contacto directo con le vino, y que en el exterior se encuentre la película multicapa, la cual proporcionará la resistencia al envase y la barrera a los gases, olores y sabores.

A medida que se desenrollan las bobinas, la película multicapa (A) se unen con una de las películas monocapa (B – D), para su posterior perforación (E), en donde irá colocado el gollete, el cual será soldado a las dos películas (monocapa y multicapa) (F). Luego de tener el gollete

Soldado a las películas, se adicionan las otras dos películas restantes (Monocapa de B – D y Multicapa C), para poder conformar la cara opuesta de la bolsa (G). Posteriormente las cuatro películas pasan a la etapa de soldado en forma longitudinal (H) y en forma transversal (I), y posteriormente se coloca la válvula vitop (J) hasta la primera posición dentro del gollete, de manera que pueda ser retirada luego para el llenado de la bolsa.

Por último, dependiendo de los requerimientos de los clientes (máquina de llenado manual o automática), se realiza el corte transversal conformando la bolsa terminada (K), la cual pasa a la etapa de empaque (L).

Las películas son unidas por termo sellado entre sí y termo sellado a la cánula, constituyendo la bolsa terminada, a la cual, se le suma la válvula en forma desmontable, hasta su posterior llenado con el producto a envasar.

La bolsa, cerrada y hermética, tiene por finalidad contener y proteger al producto envasado. Se fabrican según el producto a envasar y el modo de consumición del mismo, pudiendo seleccionar materiales de alta, media o baja barrera, y capacidades de: 2 a 1000 litros, o incluso mayores en el caso de bolsas para transporte a granel en contenedores.

Las películas del interior, que van de 2 a 4, son generalmente láminas de polietileno (polietileno de baja densidad lineal). Esta estructura asegura la estanqueidad de la bolsa. Protege las láminas interiores de una posible agresión del producto envasado en el recipiente.

En lo relativo a una larga conservación o a un producto sensible al oxígeno, las láminas exteriores superiores e inferiores de una bolsa son siempre capas que hacen de barrera al intercambio de gases y, especialmente, de oxígeno.

La industria alimenticia necesita empaques con barrera contra el oxígeno, el vapor de agua, el anhídrido carbónico u olores y sabores o combinaciones de lo anterior. Al contarse con una alta barrera al oxígeno y al anhídrido carbónico o contra la luz, según sea el caso, se controla el problema de la rancidez que es producto de la oxidación de grasas y aceites insaturados o de la oxidación inducida por rayos ultravioleta si se trata de alimentos grasos. La barrera a la humedad (pérdida o ganancia de esta) ayuda a preservar la textura del alimento y la barrera a los aromas y sabores contribuye a preservar el sabor del alimento.

Los procesos de producción necesarios para obtener las bolsas dependerán en gran medida de los tipos de materiales elegidos para la construcción. De esta manera, puede haber desde pequeñas diferencias en las tecnologías utilizadas hasta un cambio completo en los procesos de producción. En general, las etapas principales para la obtención de las bolsas terminadas son:

Se obtienen los films en planta, realizando una inversión inicial en tecnología que permitirá dar valor agregado a las materias primas granuladas (pellet) provistas por los proveedores.

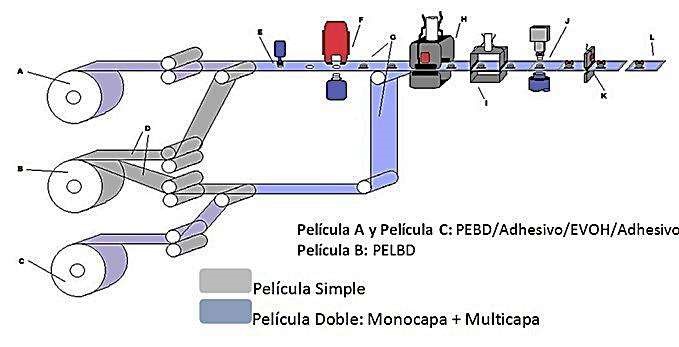

El término lámina u hojas se refiere a los materiales con un espesor entre 0.5 mm hasta cerca de 12.5 mm y se usan para productos tales como cristales planos de ventana y material para termoformado. El término película se refiere a espesores por debajo de 0,5 mm. Así, en general las técnicas de procesamiento más utilizadas para obtener las películas son por extrusión y coextrusion, en el caso de películas multicapa:.

Figura 2. Representación esquemática de una extrusora de husillo sencillo.

Es por esto, que surgió la necesidad de combinar distintos tipos de materiales, y en el caso de la transformación de polímeros, tuvieron que implementarse dos o más extrusoras, con características distintas para los diferentes tipos de plásticos a procesar, y de esta forma obtener películas multicapas que cumplieran los requerimientos deseados.

A esta metodología se lo conoce como coextrusión, y permite producir distintos polímeros fundidos por separado, para luego ser combinados en un dado (cabezal y boquilla), y a partir de alguna de las siguientes técnicas de conformado, poder obtener películas multicapas.

Junto con la extrusión de película colada, la extrusión de película soplada son los métodos más habituales de fabricación de películas.

Del análisis realizado de los tipos de materias primas disponibles para satisfacer las necesidades del proyecto estudiado, surge la siguiente selección específica, definiendo las características de las bolsas a producir.

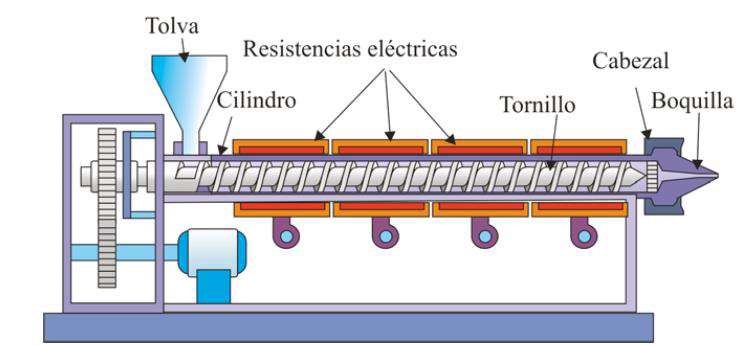

Estas válvulas (patente perteneciente al Grupo Smurfit Kappa (Smurfit Kappa Group 1990)) son las más utilizadas en los envases tipo bag in box para la industria vitivinícola, y en especial para capacidades menores a los 5 litros.

La válvula Vitop y el gollete, que conecta la bolsa y el grifo, cumplen totalmente los requisitos de migración global de la Administración de alimentos y medicamentos (FDA) y de la Unión Europea, con lo que son aptos para el contacto con alimentos.

Estas válvulas impiden que el aire entre en el empaque durante la dispensación, prolongando la vida útil del vino hasta un máximo de ocho semanas tras su apertura, por lo que resulta ideal para el consumidor ocasional.

Figura 3. Válvula vitop.

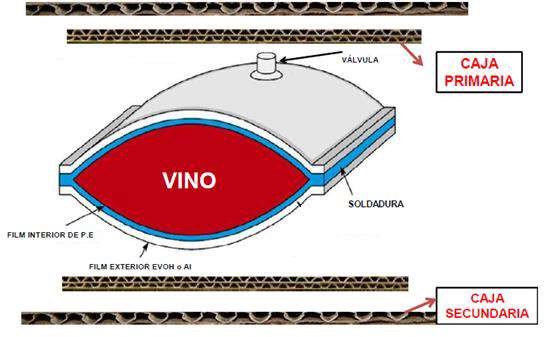

Las bolsas estarán constituidas por películas de láminas termoselladas entre si y a su vez soldadas al gollete para constituir la bolsa terminada. Para capacidades menores a 10 litros las bolsas para envases tipo bag in box están constituidas por una bolsa interior de polietileno lineal de baja densidad (PELBD) y una bolsa exterior multicapa o multilamina, constituida por 5 (cinco) laminas, de las cuales, las 2 (dos) exteriores son de polietileno de baja densidad (PEBD) y la lámina central está constituida por un material barrera al oxígeno, para nuestro caso de EVOH (Etilen-VinilAlcohol). A su vez, las dos láminas restantes son de un material adhesivo, para poder unir el PEBD y el EVOH, debido a que estos son de polaridades distintas y no pueden adherirse entre sí por cuenta propia.

Figura 4. Composición general de envases tipo bag in box.

Figura 5. Composición general de bolsas tipo bag in box, con barrera de poliester metalizado con aluminio y barrera de EVOH.

Luego del análisis realizado, donde se comparó las características de los Blown Films y Cast Films, se ha tomado la decisión de obtener las películas mediante el método de soplado de burbuja (Blown Film), ya que este método sobresale sobre el de película plana en características como la mejor flexibilidad, resistencia al rasgado (Bi – Orientado) y al punzamiento, entre otras.

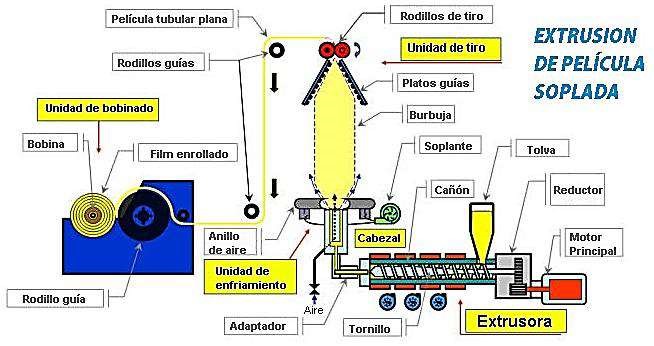

De esta manera, a continuación, se hará una breve descripción de un equipo típico para la obtención de películas (Blown Film) por el método de extrusión y soplado de burbuja.

Figura 6. Esquema de unidad de producción de película.

De esta manera, ya definidas las materias primas y la tecnología más conveniente para poder obtener las bolsas para envases tipo bag in box, pasaremos a explicar cada una de las partes del proceso productivo necesarias para concretar el proyecto de interés.

Figura 7. Diagrama de flujo para la producción de bolsas BiB.

La recepción de materia prima se realiza usando un autoelevador para bajar la carga y llevarla hasta el depósito de materia prima hasta su posterior utilización. Los pallets de pellets vienen de 55 bolsas de 25 kg c/u siendo el total de 1375 kg por pallet.

El depósito de materia prima debe cumplir con algunos requisitos, como estar protegido de las condiciones climáticas, a temperatura ambiente y estar ordenado según el tipo de material.

Se trasladan las materias primas desde el depósito de insumos hasta el sector de extrusión y soplado para su pesaje, mezclado y volcado a las tolvas de las extrusoras correspondientes.

El sistema de dosificación, de la mezcla de materia prima en función a la formula determinada anteriormente, se realizará en forma manual, agregando a la tolva directamente, ésta a su vez se realizará en función a las normas de seguridad e higiene preestablecidas.

A continuación, se hará una descripción de los tipos y cantidades de materias primas necesarias para obtener 1 (uno) m2 de película, tanto monocapa como multicapa. Cabe aclarar que no se realizará la descripción inversa, es decir, tratar de definir la cantidad de m2 que se podrían obtener con 1 (uno) kg de materia prima, ya que sería una labor ardua con la cual no se llegaría a ningún tipo de conclusión útil porque no solo tenemos dos películas, sino que además, estas películas están conformadas por capas, las cuales son de distintos materiales y de distintos peso específicos.

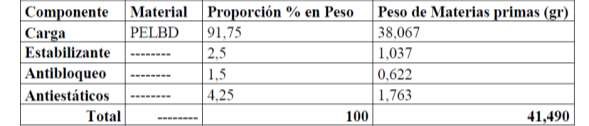

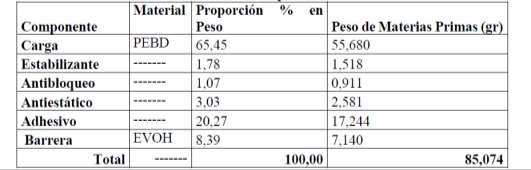

Tabla 1.

Preparación para extrusora de película monocapa.

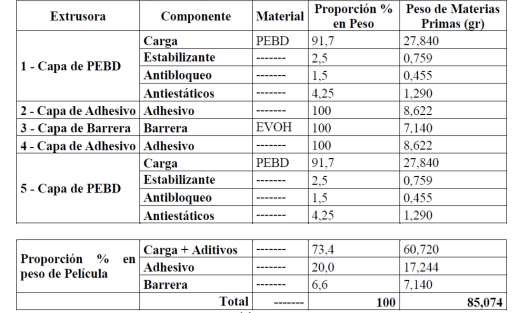

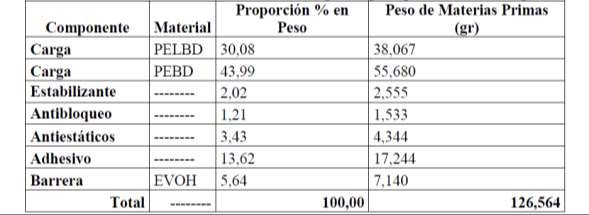

Tabla 2.

Preparación para extrusoras de capas de película multicapa.

Tabla 3.

Cantidad necesaria de cada componente para producir 1m2 de película multicapa.

En función a la receta anterior, para producir 1 m2 de película (Monocapa + Multicapa), serán necesarias las cantidades mostradas en la tabla 10.

Tabla 4.

Cantidades necesarias de materia prima para producir 1m2 de película.

La revisión de las bolsas esterilizables consiste en una serie de actividades que proporcionaran tanto información cuantitativa como cualitativa:

Inspección visual de las bolsas y medidas de los sellos externos para proporcionar una evaluación inicial de la integridad del sello (esto incluye sello del fabricante de la bolsa y el área de la muesca de desgarre);

Prueba de reventazón para evaluar la resistencia del sello;

Pruebas de tensión para verificar la soldadura del sello (la estructura laminada debería fallar antes que falle la soldadura del sello).

Revisión Visual

Una detallada evaluación visual externa de los envases y sus sellos, es la primera forma de detectar los defectos del envase. Esto comprende: Retirar la etiqueta del envase, si hubiera;

Examinar cuidadosamente los bordes de cada sello buscando evidencias de producto en el área. No debería estar visible trazas del producto (agua, aceite, etc.);

Medir el ancho de los sellos (fabricante y envasador) en diferente partes a lo largo del sello para estar seguros de que cumple con las especificaciones de la maquina selladora y el ancho mínimo requerido de 3 mm; y

Examinar los sellos mediante el jalado de las partes no selladas del laminado y ejerciendo una presión continua. Observar el empaque y los sellos de la bolsa para detectar signos de escurrimiento del sello o delaminación.

Dos planchas presionan la bolsa llenada y sellada. La bolsa debe soportar una fuerza de 7.5 kg por cada 15 mm de longitud de sello interno aplicada por 15 segundos.

Prueba para probar un sello hermético, condiciones de sellado y la habilidad del empaque para soportar las condiciones de manipulación y transporte.

Usando una aguja para inyectar aire dentro de la bolsa. La presión es 10 kPA/seg.

La prueba es dinámica cuando se inyecta aire hasta que la bolsa reviente.

La prueba es estática cuando se para a una presión determinada por 30 segundos. La prueba es pasa o falla.

La prueba es indexada cuando se para a determinada presión por 30 segundos, luego se aumenta la presión por 30 segundos más, y así sucesivamente hasta que la bolsa reviente.

Hay probadores de bolsas de 3 y 4 sellos. Cuando es de 3 sellos, una mordaza sujeta y sella la bolsa mientras se hace la prueba.

Esta es una prueba opcional y está dirigida principalmente a verificar la calidad de sellado de los materiales de la bolsa. Independientemente de las mordazas usadas para sujetar las películas, estas deben ser primero acondicionadas a 23 ºC y 50 % HR por 40 horas.

El reporte final debe incluir:

Identificación de material probado

Ancho de sello probado

Condiciones de prueba: temperatura y humedad.

Tipo de falla observada (delaminación, pelado o rotura de película)

Máxima fuerza requerida para lograr la falla del sello para cada tira de prueba expresada en N/mm de ancho de tira y, cualquier otra información relevante (cálculos estadísticos, % de alargamiento antes de la falla)

La prueba se realiza sujetando la bolsa bajo el agua con un embudo conectado con un cilindro graduado lleno de agua. Una esquina de la bolsa se corta y se abre bajo el embudo y el aire escapa. La cantidad de aire residual en la bolsa se mide por el desplazamiento de agua en el cilindro. Generalmente el máximo es 10 cc.

Esta prueba se usa para identificar la localización de microperforaciones.

El envase se corta para abrirlo, se quita el contenido y se limpia para retirar el agua y el aceite. El tinte (conteniendo isopropanol y rodamina B) se esparce en la superficie interna y a lo largo de los sellos internos con una jeringa. Después de un secado de dos horas, el exterior del envase se observa con luz UV para detectar el tinte que haya penetrado a través de cualquier microperforación.

El producto esterilizado se mantiene a temperaturas que puedan ayudar al crecimiento de organismos de “deterioro” sobre un periodo determinado de tiempo (25 ºC por dos semanas). Si se detecta crecimiento, entonces se ha comprometido la hermeticidad de la barrera. El crecimiento bacterial puede identificarse a través de pruebas estándar de microbiología y/o presencia de gas en el envase.

Las pruebas de detección de fuga de gas se han usado exitosamente en la detección de microfugas. Sin embargo, el procedimiento, equipo y tiempo para desarrollar la prueba se combinan para hacer esta prueba no muy orientada a la producción.

Los envasadores son incentivados para desarrollar un protocolo de pruebas trabajando con el fabricante de la maquina selladora y el fabricante del material de la bolsa. Los métodos de evaluación de la calidad del sello pueden diferir entre diseños de empaque, construcción de bolsa y métodos de sellado. La frecuencia de revisión de las bolsas será realizada con la frecuencia suficiente para asegurar sellos adecuados.

Lo más conveniente es la producción de bolsas BiB de 3 litros de capacidad.

Sin embargo, existen múltiples materiales, insumos y tecnología para poder lograr nuestro objetivo, por lo cual, luego de realizar un estudio detallado de la mayoría de las alternativas disponibles, se optó por utilizar dos películas, de las cuales una es monocapa de PELBD que se encontrará en contacto con el producto a almacenar, y una multicapa compuesta por PEBD como polímero estructural, EVOH como polímero barrera y un Adhesivo para poder unir los dos últimos materiales, y además los aditivos necesarios. Además, se eligió como insumo de grifo una válvula tipo Vitop. Por otro lado, de acuerdo a los materiales seleccionados y características propias del proceso y del producto a obtener, se consideró que lo más conveniente es utilizar una unidad de producción de película monocapa (Blown Film), una de película multicapa (Blown Film), y una confeccionadora de bolsa cuya capacidad es de 15 bolsas/min.

Con respecto a la preparación de la receta, esta se realizó en función a especificaciones de los proveedores, obteniendo la cantidad de materia prima necesaria para producir 1 m2 de película. Como podemos observar, la producción de película debe ser acorde a la capacidad de la confeccionadora, que es la limitante del proceso productivo. Debido a esto, se han seleccionados equipos de producción de película de baja capacidad instalada, ya que en general estos permiten procesar grandes cantidades de materia prima a velocidades elevadas, abasteciendo rápidamente a la unidad de confección de bolsas.

Además, se ha estudiado los controles de calidad pertinentes que se aplicarán al proceso y al producto final deseado, para lo cual no se requerirá una gran inversión económica, debido a que estos controles son simples.

Por último, se realizó una selección de máquinas y equipos auxiliares necesarios para correcto funcionamiento de la planta.

Ballat, Marcos, Eva Purroy Arnó, and Aragón Pablo Toni. 2014. “Bag-in-Box Para Leche

Pasteurizada.” ResearchGate (April 2014). Retrieved

(https://www.researchgate.net/publication/304989542).

Berón, Jesús María and Felipe Manuel Ortega. 2015. “PRODUCCIÓN DE BOLSAS CON

VÁLVULA TIPO BAG IN BOX PARA LA INDUSTRIA VITIVINÍCOLA.” UNIVERSIDAD NACIONAL DE CUYO.

Contraloría General de la República del Perú. 1998. “Reglamento Sobre Vigilancia y Control Sanitario de Alimentos y Bebidas.” DECRETO SUPREMO No 007-98-SA 1–47.

Da Cruz, José. 2006. “Agua Embotellada: Signo de Nuestro Tiempo.” Desarrollo, Economía, Ecología, Equidad - América Latina.

Fernández, Luis Carazo, Ramón Fernández Alvarez, Francisco Javier González-Barcala, and José

Antonio Rodríguez Portal. 2013. “Indoor Air Contaminants and Their Impact on Respiratory

Pathologies.” Archivos de Bronconeumología 49(1):22–27. Retrieved

(http://dx.doi.org/10.1016/j.arbr.2012.11.004).

International Food Standards. 2001. “CÓDIGO DE PRÁCTICAS DE HIGIENE PARA LAS AGUAS

POTABLES EMBOTELLADAS / ENVASADAS ( DISTINTAS DE LAS AGUAS

MINERALES NATURALES ) CAC / RCP 48-2001.” Codex Alimentarius 1–9.

Lora Guerrero, Martín, Juan Carlos Arcila Díaz, Heber Ivan Mejia Cabrera, and Victor Alexci Tuesta

Monteza. 2017. “ANÁLISIS COMPARATIVO DE LA CALIDAD DEL AGUA EN EL TIEMPO ENTRE EL BARRILITO DE POLIETILENO DE 22 LITROS FRENTE AL BIDÓN

DE POLICARBONATO DE 20 LITROS.” Revista Científica Ingeniería: Ciencia, Tecnología e Innovación 4(2). Retrieved (http://revistas.uss.edu.pe/index.php/ING/article/view/749).

Michinori Yoneyama, Chuo-ku and Chuo-ku Makoto Ichikawa. 2003. “BAG-IN-BOX INNER BAG.” Patent Application Publication Pub . No .: US 2003 / 0059130 A1 1(19).

Smurfit Kappa Group. 1990. “Vitop.” Retrieved

(https://www.smurfitkappa.com/ma/newsroom/2015/3-billionth-vitop-tap).

1 Procesadora de Bebidas del Norte SAC. Chiclayo, Perú, martinlorag@hotmail.com

4 Universidad Señor de Sipán, Facultad de Ingeniería Arquitectura y Urbanismo, Escuela Académico Profesional de Ingeniería de Sistemas. Chiclayo, Perú, vtuesta@crece.uss.edu.pe. ORCID https://orcid.org/0000-0002-5913-990X