GESTIÓN POR PROCESOS PARA INCREMENTAR LA PRODUCTIVIDAD EN LA EMPRESA “COMERCIO INDUSTRIA Y SERVICIOS GMV E.I.R.L.”

PROCESS MANAGEMENT TO INCREASE PRODUCTIVITY IN THE COMPANY "COMERCIO INDUSTRIA Y SERVICIOS GMV E.I.R.L."

Kenlly Alexis Eneque Flores[1]

Jesús Manuel Tello Barahona[2]

Manuel Humberto Vásquez Coronado[3]

Resumen

La presente tesis tuvo como objetivo: Aplicar gestión por procesos, para incrementar la productividad de la empresa “Comercio Industria y Servicios GMV E.I.R.L.”. Asimismo, se justifica porque permitió conocer de qué manera se gestionan los procesos y los problemas que se generan. Para realizar esta tesis se empleó una metodología del tipo descriptiva y aplicada, con un diseño no experimental bajo un enfoque cuantitativo y tanto la población como la muestra estuvieron constituidas por todos los procesos y por 21 colaboradores de la empresa, dado que forman parte directamente del problema identificado. Empleando herramientas de ingeniería para caracterizar los procesos que componen la gestión actual, permitió analizarlos y encontrar oportunidades de mejora, para lo cual se consideró implementar una máquina para el proceso de codificado, envasado y sellado, después de una posible implementación de la maquina se proyecta un incremento de la productividad parcial de la mano de obra, para la línea de pan 260.25% y un 158.87% para la línea de huevos sancochados, también implica una reducción en el proceso de envasado y sellado, de 7 operarios y 1.5 horas, y 6 operarios y 2.2 horas en cada línea de producción respectivamente, además ya no será necesario el uso de un operario para el proceso de codificado reduciendo el total de 8 horas empleadas en este proceso.Finalmente, nuestra investigación concluye que la alternativa de mejora busca automatizar el proceso de codificado, envasado y sellado, para reducir costos e incrementar la productividad parcial de la mano de obra.

Palabras Clave:Gestión por procesos, productividad, mejora continua.

The objective of this thesis was to: Apply process management to increase the productivity of the company “Comercio Industria y Servicios GMV E.I.R.L.”. Likewise, it is justified because it allowed to know how the processes and the problems that are generated are managed. To carry out this thesis, a methodology of the descriptive and applied type was used, with a non-experimental design under a quantitative approach and both the population and the sample were constituted by all the processes and by 21 employees of the company, since they are directly part of the problem identified. Using engineering tools to characterize the processes that make up the current management, allowed them to analyze and find opportunities for improvement, for which it was considered to implement a machine for the coding, packaging and sealing process, after a possible machine implementation is projected an increase in the partial productivity of the workforce, for the 260.25% bread line and 158.87% for the boiled eggs line, also implies a reduction in the packaging and sealing process of 7 operators and 1.5 hours, and 6 operators and 2.2 hours in each production line respectively, in addition it will no longer be necessary to use an operator for the coding process reducing the total of 8 hours used in this process. Finally, our investigation concludes that the improvement alternative seeks to automate the coding, packaging and sealing process, to reduce costs and increase the partial productivity of the workforce.

Key words:Process management, productivity, continuous improvementIntroducción

Las organizaciones del mundo buscan cada día alcanzar una mayor productividad en sus procesos productivos a fin de ser más competitivas, para ello diseñan estrategias y desarrollan actividades que les permita aumentar su capacidad productiva, esto surge desde la planificación, donde se formulan los objetivos, se evalúan las alternativas y estrategias, siendo una de las mejores aplicar la gestión por procesos, ya que es uno de los más importantes modelos de gestión empresarial encaminados a lograr excelentes índices de calidad, productividad y excelencia, su aplicación es factible para todo tipo de empresas.

En el año 2017 Matadamas, Morgan & Díaz en un artículo desarrollado sobre este tema analizando el caso de las PYMES en el estado mexicano de Querétaro afirmaron haber realizado un estudio de campo analizando las teorías de gestión por procesos, mejora continua y competitividad teniendo como objetivo plantear una propuesta para mejorar los sistemas de procesos en este sector industrial. Analizaron los procesos más importantes de las empresas, y de qué manera podríanañadirmayor valor agregado para que pueden permanecer en el mercado enfrentando a la competencia.La identificación de las características y cualidades en el análisis realizadoles permitió realizar una propuesta relacionada con la gestión por procesos, obteniendo resultados considerados de gran importancia para empresarios y directivos de las Pymes de este sector industrial.

La presente investigación se realiza en la empresa "Comercio Industria y Servicios GMV EIRL" de la ciudad de Chiclayo, que se dedica a la elaboración y distribución de productos de panificación y huevos sancochados, almacenamiento y distribución de bebibles y sólidos industrializados destinados al programa social QALI WARMA en la región de Lambayeque en su modalidad de desayunos escolares. Esta empresa muestra indicadores de deficiencia que limitan el incremento de su productividad, problemas en abastecimiento de materiales e insumos, retrasos en la producción y cuellos de botella en el proceso de envasado, siendo este último realizado de manera manual, provocando un uso excesivo de la mano de obra. Todo esto genera altos costos y tiempos prolongados para el cumplimiento de la producción diaria, además, la incertidumbre y miedo a nuevas mejoras limitan aún más el aumento de la productividad de esta empresa. Asimismo, se ha observado que en el proceso de producción de huevos sancochados existen mermas debido al deficiente método utilizado.

Dada esta situación los productos ofertados al cliente final se encuentran dentro del parámetro aceptado en cuanto a calidad deseable e impuesto por normas del programa social, pero no con las características óptimas de envase, en sus dos líneas de producción (pan y huevo sancochado). Por lo que es necesario aplicar técnicas industriales de ingeniería de mejoraen los procesos deficientes anteriormente mencionados, para contribuir al logro del plan estratégico de la empresa, y responder a las expectativas del cliente.

A nivel nacional, se ha encontrado como antecedentes de la presente investigación una tesis elaborada por Herrera (2017) en una empresa distribuidora de útiles escolares de Lima,en la que plantea aplicar la gestión por procesos en el área de logística de distribución con el fin de lograr una mejora en la productividad. La investigación fue de tipo aplicado-explicativo, con un enfoque cuantitativo y diseño preexperimental. Persiguió como objetivo, determinar en qué modo la aplicación del ciclo Deming y el estudio de tiempos mejora la productividad en dicha empresa. En este estudio se enmarca en el escaso control de la calidad de productos como problema principal, originado por la falta de capacitación de los trabajadores en cuanto a los requisitos exigidos por los clientes, por la inadecuada comunicación y explicación referente a las especificaciones de cómo se debe enviar un determinado producto.

En esta investigación se planteó como objetivo aplicar Gestión por Procesos, para incrementar la productividad de la empresa “Comercio Industria y Servicios GMV E.I.R.L.”, teniendo en cuenta que la problemática existente, que revela que la deficiente gestión actual de la empresa que está afectando su productividad, por lo que se propuso realizar un estudio haciendo uso de herramientas de ingeniería que permitanelaborar una propuesta para mejorar la situación actual en base a la gestión por procesos, que integre a los diferentes procesos que componen la gestión de la cadena logística de la organización y que permitan la conducción hacia la excelencia empresarial,teniendo en cuenta como fin primordialla orientación a satisfacer los requerimientos del cliente ofertando productos de calidad.

El enfoque de esta investigación es cuantitativo porque utilizaron datos y cálculos numéricos en cuanto a los costos, gastos, ahorros y mejoras que se dan en la gestión por procesos en la empresa “Comercio Industria y Servicios GMV E.I.R.L.”. El estudio es de tipo aplicado, ya que se enfoca en la búsqueda de conocimiento y teorías para su aplicación en este caso es la gestión por procesos, el cual nos ayudó a resolver determinados problemas.Además, es descriptivo, porque se hizo una descripción y un análisis de todos los procesos existentes partiendo de los conocimientos adquiridos de diferentes fuentes de información, para diseñar una gestión por procesos.

Se ha trabajado con un diseño no experimental, porque no hubo manipulación de las variables de estudio, solo se observarony analizaron los procesos de la empresa tal y como se presentan en forma natural.Además, es transversal, porque se recogió información necesaria en un momento determinado.Se consideró que la población,así como la muestra están constituidas por todos los procesos de la empresa: estratégicos, clave, de apoyo y los recursos de mano de obra conformados por 21 colaboradores de la empresa “Comercio Industria y Servicios GMV E.I.R.L.”, ya que se considera que el número de procesos y recursos de mano de obra son representativos y es posible medirlos.

Para la realización del estudio se definió como variable dependiente la productividad de la mano de obra considerando que los problemas existentes están afectando este indicador de gestión. Y como variable independiente la gestión por procesos encaminada a plantear alternativas y estrategias que permitan mejorar la satisfacción del cliente interno y también externo y con ello la productividad empresarial. Para el recojo de datos se utilizaron las técnicas de la observación directa, la entrevista al personal directivo, la encuesta a los colaboradores y el análisis documental, con sus respectivos instrumentos de registro de la información; se elaboró una base datos que ayudó a procesar, analizar y presentar los resultados obtenidos mediante tablas y/o figuras, utilizando el programa SPSS versión 20.

De la aplicación de la encuesta a los colaboradores de la empresa se obtuvieron resultados interesantes que se presentan a continuación.

Tabla 1

Conocimiento de la visión y misión de la empresa por los colaboradores

Alternativa |

Cantidad |

% |

Si |

0 |

0% |

No |

21 |

100% |

Total |

21 |

100% |

Fuente: Elaboración propia |

||

La tabla 1 muestra resultados negativos en cuanto al conocimiento de la visión y la misión de empresa por parte de los colaboradores, el 100 % respondió que no conocen.

Análisis de la tabla 1. Este resultado es consecuencia de la falta de un lineamiento hacia los objetivos de la empresa que involucre a todos los colaboradores en general, mostrando indicios de una gestión que trabaja por área y no en conjunto.

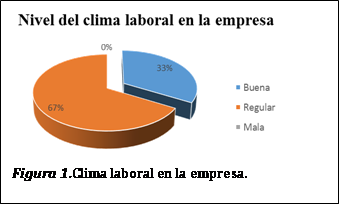

Análisis de la figura 1. Dado los resultados se infiere un indicador un tanto preocupante ya que la mayoría de los colaboradores no está conforme con el clima laboral en su ambiente de trabajo, esto debe a la falta de integración entre compañeros y compromiso para desempeñar el trabajo en equipo.

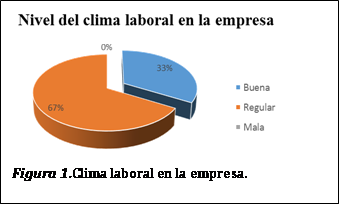

Análisis de la figura 2. Los resultados manifiestan en gran medida que existe una comunicación regular entre compañeros de trabajo y supervisores, no obstante, lo cual se entiende como una falta de integración de los procesos a través de una comunicación efectiva.

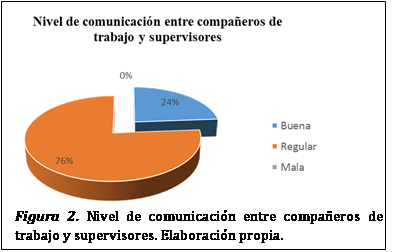

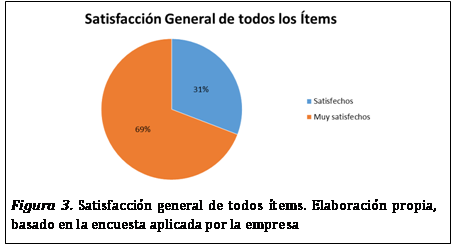

Resultados de la encuesta aplicada al cliente externo. Se consideró importante revisar y analizar los documentos existentes en la empresa “Comercio Industria y Servicios GMV E.I.R.L.”sobre una encuesta realizada anteriormente alos presidentes delosComités de Alimentación Escolar (CAE) de cada institución educativa a las que se le brinda el servicio, con el fin de tener una mejor comprensión sobre los procesos desde el enfoque en estudio, en relación a la satisfacción del cliente externo, uno de los resultados más importantes se presentan en la figura 3.

Los resultados manifiestan en gran medida que las instituciones educativas se encuentran muy satisfechas con el servicio brindado por parte de la empresa; sin embargo, es necesario mejorar aspectos como calidad de envase y rapidez en atención en requerimientos o quejas, para alcanzar la satisfacción plena del cliente externo.

Herramienta de diagnóstico. Al analizar las causas de los problemas existentes en la empresa haciendo uso del diagrama de Ishiwkawa, se conociócon mayor profundidad que los sobre costos de producción tienen como causa principal, el método de trabajo convencional que se emplea, falta de inversión en tecnología, maquinarias antiguas y retrasos en el proceso de producción.

Productividad parcial actual de la mano de obra

Tabla 2

Costo de mano de obra diario del primer semestre 2019

Proceso |

Turno |

Cargo |

Costo por hora (s/. /H-H) |

Horario |

Horas/día |

Costo/día-operario |

N° de operarios |

Costo total/ día |

Envasado y sellado de pan |

Día |

Operario |

S/ 7.50 |

13:30 19:30 |

6 |

S/45.00 |

16 |

S/720.00 |

Producción de pan |

Día |

Ayudante de panadería |

S/ 6.50 |

07:00 18:00 |

10 |

S/65.00 |

4 |

S/260.00 |

Maestro panadero |

S/ 9.50 |

10 |

S/95.00 |

1 |

S/95.00 |

|||

Codificado de bolsas de pan |

Día |

Codificador |

S/8.33 |

06:00 12:00 |

6 |

S/50.00 |

1 |

S/50.00 |

Huevos sancochados |

Noche |

Operario |

S/8.57 |

21:30 04:30 |

7 |

S/ 60.00 |

10 |

S/600.00 |

Día |

Operario |

S/7.50 |

07:30 11:30 |

4 |

S/30.00 |

7 |

S/210.00 |

|

Codificado de bolsas de huevo |

Día |

Codificador |

S/8.33 |

13:00 19:00 |

6 |

S/50.00 |

1 |

S/50.00 |

Fuente: Elaboración propia |

||||||||

Nota. En la producción de huevos sancochados el proceso de envasado y sellado para el turno noche se empieza a las 00:00 horas hasta las 04:00 horas y el turno de día se empieza a las 09:00 horas hasta las 11:15 horas.

Tabla 3

Costo diario de la mano de obra del proceso de envasado y sellado de huevos sancochados del primer semestre 2019

Turno |

N° de operarios |

H-H/turno |

Costo/H-H |

Costo/turno |

Noche |

10 |

4 |

S/8.57 |

S/ 342.86 |

Día |

7 |

2.25 |

S/7.50 |

S/ 118.13 |

Fuente: Elaboración propia |

||||

Tabla 4

Costo total de mano de obra para el proceso de codificado, envasado y sellado de huevo sancochado del primer semestre 2019

Cargo |

Turno |

Turno/periodo |

Costo/turno |

Costo/periodo |

Operario |

Noche |

35 |

S/ 342.86 |

S/ 12,000.10 |

Operario |

Día |

35 |

S/ 118.13 |

S/ 4,134.55 |

Codificador |

Día |

35 |

S/ 50.00 |

S/ 1,750.00 |

|

Total |

S/ 17,884.65 |

||

Fuente: Elaboración propia |

||||

Tabla 5

Costo total de mano de obra para el proceso de codificado, envasado y sellado del pan del primer semestre 2019

Cargo |

Turno |

Turno/periodo |

Costo/turno |

Costo/periodo |

Operario |

Día |

69 |

S/ 720.00 |

S/ 49,680.00 |

Codificador |

Día |

69 |

S/ 50.00 |

S/ 3,450.00 |

|

Total |

S/ 53,130.00 |

||

Fuente: Elaboración propia |

||||

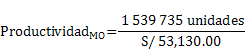

Cálculo de la productividad parcial de la mano de obra para el proceso de codificado, envasado y sellado de huevos sancochados del primer semestre 2019

MO: Mano de obra

![]()

![]()

![]()

La productividad parcial actual de la mano de obra es 43.67 unidades codificadas, envasadas y selladas de huevo sancochado por cada sol invertido.

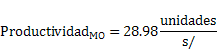

Cálculo de la productividad parcial de la mano de obra del proceso de codificado, envasado y sellado de pan del primer semestre 2019

![]()

La productividad parcial actual de la mano de obra es 28.98 unidades codificadas, envasadas y selladas de pan por cada sol invertido.

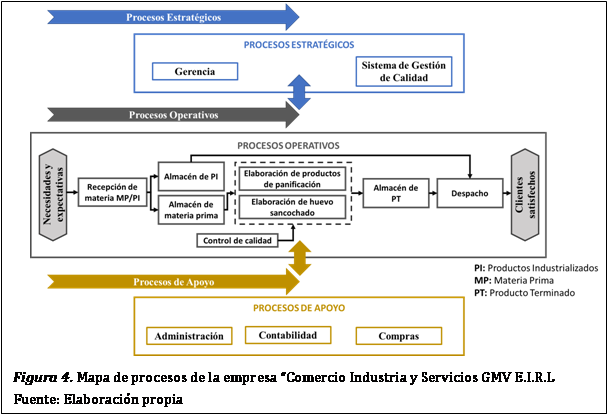

Habiendo definido los problemas que limitan el incremento de la productividad laboral en la empresa se optó por desarrollar un plan para la implementación de mejoras aplicando Gestión por Procesos, puesto que, este tipo gestión puede solucionar problemas ligados a la gestión tradicional que actualmente presenta la empresa “Comercio Industria y Servicios GMV E.I.R.L.”; además, este modelo ayuda a orientar todos los procesos como un conjunto garantizando la coordinación de todos los procesos entre sí, para conseguir la mejora continua y de ese modo garantizar la satisfacción de las necesidades del cliente conforme al plan estratégico de la empresa.

Ante la problemática encontrada se propuso que la implementación de la máquina Flow Pack 320D, podría generar cambios en la productividad laboral. Para lo cual se tomó en cuenta los costos proyectados por la mano de obra que intervienen en los procesos de codificado, envasado y sellado de las dos líneas de producción. Enseguidase presenta el desarrollo del enfoque de Gestión por Procesos planteado en la propuesta.

Elaboración de Mapa de procesos

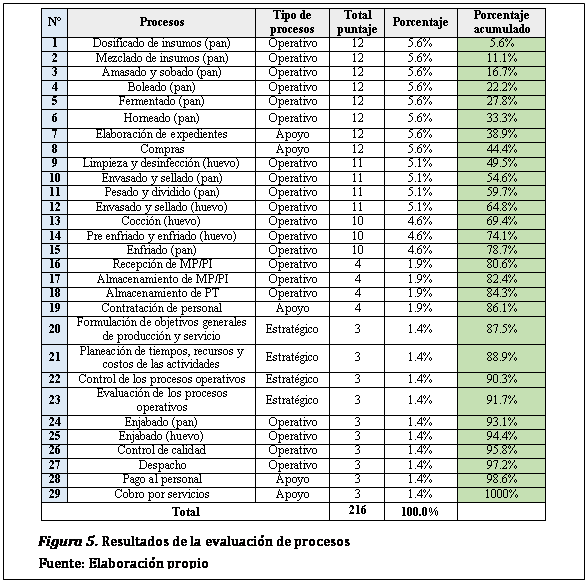

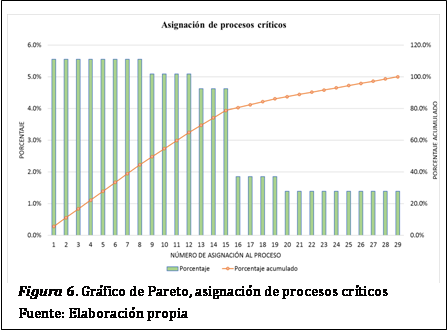

Identificación de los procesos críticos

Para realizar esta identificación se utilizó una matriz de procesos en la cual se avaluó la relación de los procesos entre los factores establecidos que caracterizan un proceso crítico, los cuales son: Dependencia de personal especializado, inspección y control, impacto en otros proceso, impacto por retraso.

Además, se realizó una ponderación mediante una escala de 1 a 3, siendo 1 débil, 2 regular y 3 fuerte.

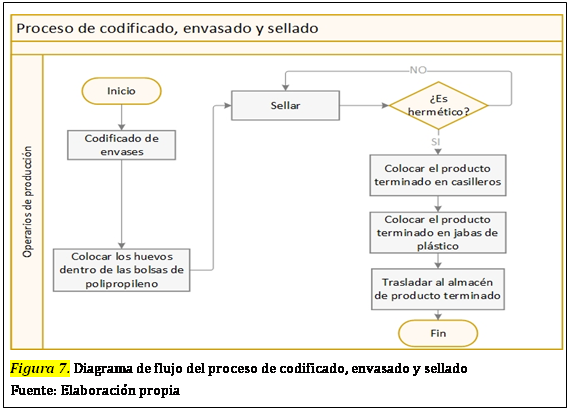

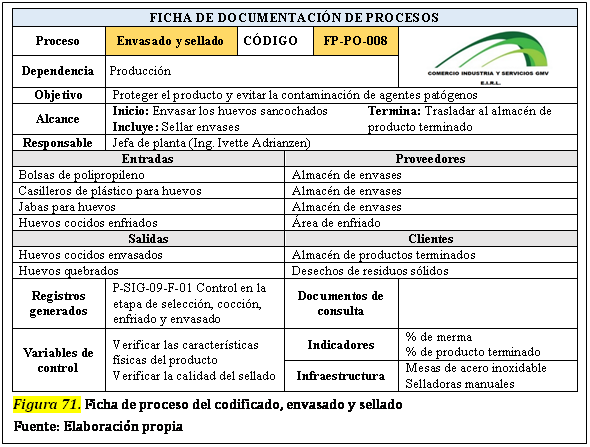

Después de haber identificado los procesos críticos, se realizó la documentación respectiva de cada proceso crítico mediante diagramas de flujo y también fichas de procesos. En la figura 7se presenta un ejemplo.

Luego de haber analizado a detalle cada proceso, se pueden proponer mejores con mejor certeza, ya que se conoce a mayor profundidad como funciona cada proceso.

Comparación de uso de mano de obra y tiempos en el proceso de envasado y sellado

Tabla 7

Uso de mano de obra y tiempos en el proceso de envasado y sellado, actual y proyectado

Producto |

Turno |

Actual |

Proyectado |

||

N° de operarios |

Tiempo empleado |

N° de operarios |

Tiempo empleado |

||

Pan |

Día |

13 |

6 horas |

6 |

4.5 horas |

Huevo sancochado |

Noche |

10 |

4 horas |

6 |

2.58 horas |

Día |

7 |

2.2 horas |

5 |

1.2 horas |

|

Total |

30 |

12.2 horas |

17 |

8.28 horas |

|

Fuente: Elaboración propia |

|||||

Comparando el uso de mano de obra y los tiempos empleados en el proceso de envasado y sellado, es notable la gran diferencia del número de operarios y tiempos empleados actualmente con lo proyectado, se estaría reduciendo un total de 13 operarios y 3.92 horas para realizar este proceso. Se establece que la diferencia es muy significativa por lo cual esta alternativa se tomará en cuenta como parte de la propuesta del presente estudio de investigación.

Productividad parcial proyectada de la mano de obra

Teniendo en cuenta las variaciones en lautilización de mano de obra y tiempos empleados durante el proceso, se proyectaron los costos de mano de obra diarios según proceso, con la finalidad de realizar un cálculo correspondiente a cada proceso para el periodo Marzo – Julio del 2020.

Tabla 8

Costos proyectados de mano de obra diario según proceso del primer semestre 2020

Proceso |

Turno |

Cargo |

Costo por hora (s/ /H-H) |

Horario |

Horas/día |

Costo/día-operario |

N° de operarios |

Costo total/día |

Envasado y sellado de pan |

Día |

Operario Maquinista |

S/ 10.00 |

13:30 18:00 |

4.5 |

S/ 45.00 |

1 |

S/ 45.00 |

Operario |

S/ 7.50 |

4.5 |

S/ 33.75 |

5 |

S/168.75 |

|||

Producción de pan |

Día |

Ayudante de panadería |

S/ 6.50 |

07:00 18:00 |

10 |

S/ 65.00 |

4 |

S/ 260.00 |

Maestro panadero |

S/ 9.50 |

10 |

S/ 95.00 |

1 |

S/ 95.00 |

|||

Producción de huevos sancochados |

Noche |

Operario Maquinista |

S/ 13.50 |

23:45 2:45 |

3 |

S/ 40.50 |

1 |

S/ 40.50 |

Operario |

S/ 8.57 |

21:00 03:30 |

6.5 |

S/ 55.71 |

5 |

S/278.55 |

||

Día |

Operario maquinista |

S/ 10.00 |

08:45 10:15 |

1.5 |

S/ 15.00 |

1 |

S/ 15.00 |

|

Operario |

S/ 7.50 |

07:30 10:30 |

3 |

S/ 22.50 |

4 |

S/ 90.00 |

||

Fuente: Elaboración propia |

||||||||

Tabla 9

Costo de mano de obra diario proyectado en el proceso de envasado y sellado de huevos sancochados por día para el primer semestre 2020

Turno |

N° de operarios |

Horas/turno |

Costo/H-H |

Costo/día |

Noche |

5 |

2.58 |

S/8.57 |

S/ 110.57 |

Día |

4 |

1.2 |

S/7.50 |

S/ 36 |

Fuente: Elaboración propia |

||||

Tabla 10

Costo total proyectado de mano de obra en el proceso de codificado, envasado y sellado de huevos sancochados para el primer semestre 2020

Cargo |

Turno |

Días/periodo |

Soles/día |

Soles/periodo |

Maquinista |

Noche |

35 |

S/ 40.50 |

S/ 1,417.50 |

Operario |

S/ 110.57 |

S/ 3,870.00 |

||

Maquinista |

Día |

35 |

S/ 15.00 |

S/ 525.00 |

Operario |

S/ 36.00 |

S/ 1,260.00 |

||

|

Total |

S/ 7,072.50 |

||

Fuente: Elaboración propia |

||||

Tabla 11

Costo total proyectado de la mano de obra para el envasado y sellado de pan para el primer semestre 2020

Cargo |

Turno |

Días/periodo |

Soles/día |

Soles/periodo |

Maquinista |

Día |

69 |

S/ 45.00 |

S/ 3,105.00 |

Operario |

S/ 168.75 |

S/ 11,643.75 |

||

|

Total |

S/ 14,748.75 |

||

Fuente: Elaboración propia |

||||

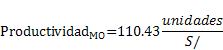

Productividad parcial proyectada de la mano de obra para la producción de huevos sancochados

![]()

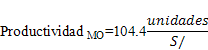

Productividad parcial proyectada de la mano de obra para el proceso de codificado, envasado y sellado de pan

![]()

Tabla 12

Incremento de la productividad parcial de la mano de obra

Productividad parcial |

||||

Proceso |

Recurso empleado |

Productividad actual |

Productividad proyectada |

Incremento de la productividad (%)

|

Codificado, envasado y sellado de huevos sancochados |

Costo de MO |

43.67 |

110.43 |

152.87% |

Codificado, envasado y sellado de pan |

Costo de MO |

28.98 |

104.4 |

260.25% |

Fuente: Elaboración propia |

||||

De ser considerada la alternativa de solución de implementar una máquina para los procesos de codificado, envasado y sellado para ambas líneas de producción, está proyecta un incremento en la productividad parcial de la mano de obra de 152.87% para el producto de huevos sancochados y un 260.25% para el pan. Este incremento representa un cambio significativo y de gran importancia para la empresa.

Análisis del beneficio costo de la propuesta de investigación

Para realizar el análisis del beneficio costo de la propuesta se tomaron en cuenta los costos de máquina y de la mano de obra, además, de los costos indirectos de fabricación asociados al proceso de codificado, envasado y sellado de ambas líneas de producción actuales y proyectados.

Tabla 13

Costos actuales vs. Proyectado – semestral

Descripción |

Actual |

Proyectado |

Mano de Obra |

S/. 71,014.38 |

S/. 21,821.25 |

CIF |

S/. 34,023.47 |

S/. 42,021.65 |

TOTAL |

S/. 105,037.85 |

S/. 63,842.90 |

Fuente: Elaboración propia |

||

Tabla 14

Beneficio - costo

Descripción |

Unidad |

Valor |

Costos actuales de MO y CIF |

Soles/ año |

S/. 210,075.70 |

Inversión |

Soles/10 años |

S/. 44,680.00 |

Vida útil del proyecto |

años |

10 |

Costos proyectados de MO y CIF |

Soles/ año |

S/. 127,685.81 |

Beneficio neto del proyecto |

Soles/ 10 años |

S/. 779,218.90 |

Beneficio anual |

Soles/año |

S/. 77,921.89 |

Tiempo de recuperación de la inversión |

años |

0.57 |

B/C |

17.44 |

Bravo (2016) realizóunatesis en una empresa de Puerto Montt, Chile sobre una propuesta de mejora mediante la gestión por procesos. En el levantamiento de información obtuvo como problema principal la deficiente gestión en los procesos y el tiempo para ejecutarlos, teniendo como causas principales un modelo de gestión rígida, jerárquica y cargos poco definidos, con procesos no identificados claramente, que no se les da un seguimiento y son lentos en operación. Propone el autor una mejora mediante la Gestión por Procesos aplicando el ciclo de Deming, para lo cual realizó el estudio de tiempos a los procesos con la finalidad de estandarizarlos, para que de este modo las gerencias puedan tomar decisiones más correctas. Los resultados muestran una reducción de 1.75 horas en el proceso de verificar y girar el pago. Del mismo modo, en la empresa “Comercio Industria y Servicios GMV E.I.R.L” presenta un modelo de gestión tradicional, ejecutando sus operaciones de manera individual ocasionando que algunos tengan tiempos prolongados en operación, la propuesta de mejora de esta investigación buscaaumentar la productividad en base a la mejora con un enfoque de gestión por procesos, teniendo como resultados una reducción del costo de mano de la obra para el proceso de codificado, envasado y sellado de ambas líneas de producción (pan y huevo sancochado), esto permitirá incrementar la productividad parcial en la mano de obra actual en dichos procesos, para la línea de pan en 260.25% y en 158.87% para la línea de huevos sancochados.

En una tesis elaborada por Rodríguez (2017) en una empresa de la ciudad de Trujillo que fabrica chocolates, realizó el diagnóstico de la problemática asociada a la rentabilidad identificando cuatro causas principales: mermas en materia prima, actividades improductivas por parte de los colaboradores, reproceso de producto, métodos inadecuados y falta de orden y limpieza. Esta investigación tuvo como resultados la reducción: en desperdicios de materia prima de un 0.36%, en horas extras excesivas de un 4%, en actividades improductivas 7% para la pulverización de azúcar y 9% para el proceso de elaboración del producto. Este trabajo presenta ciertas similitudes en cuanto a la problemática de la empresa “Comercio Industria y Servicios GMV E.I.R.L”, como mermas en el proceso de cocción, tiempos prolongados en el proceso de codificado, envasado y sellado para ambas líneas de producción, métodos inadecuados de trabajo y uso excesivo de mano de obra.Para incrementar la productividad se buscó alternativas para mejorar los procesos lo cual implica un mejor uso de recursos de la empresa permitiendo una reducción de mano de obra y tiempos en los procesos, las reducciones alcanzadas para la línea de pan fueron de 7 operarios y 1.5 horas, en cuanto a la línea de huevo sancochado la reducción proyectada es de 6 operarios y 2.2 horas, estas reducciones implican para el proceso de envasado y sellado, además ya no será necesario el uso de un operario para el proceso de codificado reduciendo el total de 8 horas empleadas en este proceso.

En un trabajo de investigación elaborado por Cisneros (2018) en una empresa textil de la ciudad de Limase realizó el análisis sobre la producción y demora en la entrega de pedidos, síntomas de una gestión inadecuada donde los procesos se desarrollan por áreas y no en conjunto. Uno de los resultados obtenidos fue la mejora en la productividad, consiguiendo: en el uniforme tipo A 0.049 unidades por cada sol de inversión; en el uniforme B 0.048 unidades por cada sol de inversión, en el uniforme tipo C 0.037 unidades por cada sol de inversión. Comparativamente, en la empresa “Comercio Industria y Servicios GMV E.I.R.L” no se presentan problemas idénticos en la producción, pero sí en la poca comunicación entre áreas que con el tiempo podría generar problemas en la producción afectando el tiempo entrega de los productos. Los resultados proyectados según la propuesta de mejora son de incrementar la productividad de la mano de obra para ambas líneas de producción (pan y huevo sancochado) en el proceso de codificado envasado y sellado, siendo este incremento de 75.42 unidades por cada sol invertido para la línea de pan y de 66.76 unidades por cada sol invertido para la línea de huevos sancochados.

Realizado el diagnóstico de la gestión de la empresa “Comercio Industria y Servicios GMV E.I.R.L.” se concluye que no aplica la Gestión por Procesos, sino que ejecuta sus procesos de manera autónoma lo cual indica un modelo de gestión tradicional, de poca comunicación entre sus áreas y propenso a errores y problemas que repercuten en forma negativa en el cliente.

Aplicando los instrumentos para recolectarlos datos y haciendo uso de la herramienta de diagnóstico (Diagrama causa – efecto), se determinó que los principales problemas de los procesos en la empresa que afectan a la productividad, son la inexistencia de manuales de funciones, fallas técnicas en la maquinaria, inapropiado abastecimiento de combustible, mermas, uso excesivo de mano de obra y tiempos prolongados en el proceso de codificado, envasado y sellado para sus dos líneas de producción.

Se calculóla productividad actual de la empresa asociada a los recursos de los procesos que presentan problemas, obteniéndose un 43.67 de productividad dela mano de obra en los procesos de codificado, envasado y sellado de huevos sancochados y un 28.98 en el proceso de codificado, envasado y sellado de pan del primer semestre del 2019.

Empleando una Matriz de Procesos y el Diagrama de Pareto, se identificaron los procesos críticos de la empresa los cuales siendo documentados y analizados permitieron enfocarse en aquellos que están asociados a la problemática actual y plantear alternativas de mejora. Estos procesos seleccionados son la elaboración de expedientes y compras, como procesos de apoyo; y como procesos operativos, dosificado de insumos, amasado y sobado, horneado, mezclado de insumos, pesado y dividido, boleado, fermentado, enfriado, envasado y sellado de la línea de producción de pan, limpieza, desinfección, cocción, pre enfriado, enfriado, envasado y sellado de la línea de producción de huevos sancochados.

Se documentaron los procesos críticos, con la finalidad de asegurar su mejora, identificando las características más importantes que facilitensu control y la gestión delos procesos.

Entre las alternativas de mejora se plantea automatizar el proceso de codificado, envasado y sellado para las dos líneas de producción en las que trabaja la empresa. Se concluye que de aplicarse la propuesta de investigación se estima que se incrementaría la productividad de la mano de obra para la línea de pan en 260.25% y en 158.87% para la línea de huevos sancochados, siendo estos resultados de suma importancia para la empresa.

La alternativa de mejora implica reducciones en mano de obra y tiempos, siendo esta reducción de 7 operarios y 1.5 horas en la línea de producción de pan y en cuanto a la línea de huevo sancochado la reducción proyectada es de 6 operarios y 2.2 horas, estas reducciones son para el proceso de envasado y sellado, además ya no será necesario el uso de un operario para el proceso de codificado esto reduce el total de 8 horas empleadas en este proceso. La productividad desde un punto de vista de unidades producidas por sol invertido, es decir que esta alternativa de mejora proyecta un incremento en la productividad de la mano de obra de 75.42 unidades por cada sol invertido para la línea de pan y de 66.76 unidades por cada sol invertido para la línea de huevos sancochados.

Se elaboró un plan para la implementación de las mejoras, así como un plan de seguimiento y control con el fin de viabilizar la ejecución de la propuesta.

Finalmente se calculó el beneficio costo de la propuesta de investigación obteniéndose 17.44, estableciéndose que el proyecto tiene una vida útil de 10 años el cual podría alcanzar un beneficio neto 779 218.90 soles y de 77 921.89 anuales, además el tiempo para recuperar la inversión sería de 0.57 años lo cual implica que en menos de 1 año de implementarse la propuesta de mejora ya se recuperaría la inversión realizada. El beneficio costo obtenido indica que por cada sol invertido la empresa obtendrá un beneficio de 16.44 soles.

Agudelo, L., & Escobar, J. (2010). Gestión por Procesos. Medellín: ICONTEC.

Aguilera, O., & Morales, I. (2011). Guía de buenas prácticas para la Gestión por Procesos en instalaciones deportivas (2° ed.). Málaga: Consejería de Turismo, Comercio y Deporte. Junta de Andalucía.

Amat, J. (1992). El Control de Gestión: Una perspectiva de Dirección. Barcelona: Ediciones Gestión 2000 S.A.

Beltrán, J., Carmona, M., Carrasco, R., Rivas, M., & Tejedor, F. (2002). Guía para una gestión basada en procesos. Sevilla: Instituto Andaluz de Tecnología.

Bravo, R. (2016). Propuesta de mejora de Gestión por Procesos para Coval S.A. en el producto factoring. (Tesis de pregrado). Universidad Austral de Chile, Puerto Montt, Chile.

Cisneros, A. (2018). Gestión por procesos y su influencia en la productividad de la empresa Cotton Life Textiles E.I.R.L., Lima, 2018. (Tesis de pregrado). Universidad Señor de Sipán, Pimentel, Perú.

Consejería de Presidencia y Administración Territorial. (2004). Trabajando con los Procesos: Guía para la Gestión por Procesos. Valladolid: Junta de Castilla y León.

Delgado, C., & Núñez, E. (2016). Gestión de Procesos para mejorar la productividad del proceso de fabricación de azúcar en la empresa AGROPUCALÁ S.A.A. - 2015. (Tesis de pregrado). Universidad Señor de Sipán, Pimentel, Perú.

Fundación CETMO. (2005). Modelos para implantar la mejora continua en la gestión de empresas de transporte por carretera.Recuperado de https://www.fomento.es/NR/rdonlyres/9541ACDE-55BF-4F01-B8FA-03269D1ED94D/19421/CaptuloIVPrincipiosdelagestindelaCalidad.pdf

Hernández, R., Fernández , C., & Baptista, P. (2014). Metodología de la Investigación (Sexta ed.). México DF: Mc Graw - Hill, Interamericana Editores S.A. de C.V.

Herrera, C. (2017). Aplicación de Gestión por Procesos para mejorar la productividad en el área de logística de salida, de la empresa TAI LOY, 2017. (Tesis de pregrado). Universidad César Vallejo, Lima, Perú.

Instituto Uruguayo de Normas Técnicas. (2009). Herramientas para mejorar la calidad.Recuperado de https://qualitasbiblo.files.wordpress.com/2013/01/libro-herramientas-para-la-mejora-de-la-calidad-curso-unit.pdf

Norma Internacional ISO 9000. (2000). Sistemas de gestión de la calidad - Conceptos y vocabulario. Ginebra: Secretaría Central de ISO.

Norma Internacional ISO 9001. (2008). Sistema de Gestión de Calidad - Requisitos (Cuarta ed.). Ginebra: Secretaría Central de ISO.

Pérez, J. (2004). Gestión por Procesos. Madrid: ESIC EDITORIAL.

Valderrama, S. (2015). Pasos para elaborar Proyectos de Investigación Científica. Lima: San Marcos.

Vargas, J. (2009). Ingeniería de Métodos I. Pimentel: Centro Editorial USS.

Zaratiegui, J. (1999). La Gestión por Procesos: Su papel e importancia en la empresa. Economía Industrial, VI(330), 81-88.

[1]Adscrito a la Escuela Académica de Ingeniería Industrial Pregrado, Universidad Señor de Sipán, Pimentel, Perú, email: efloreskenllyal@crece.uss.edu.pe, código ORCID: https://orcid.org/0000-0001-7027-4734

[2]Adscrito a la Escuela Académica de Ingeniería Industrial Pregrado, Universidad Señor de Sipán, Pimentel, Perú, email: tbarahonajesum@crece.uss.edu.pe, código ORCID: https://orcid.org/0000-0002-1364-322

[3]Docente

adscrito a la Escuela de Ingeniería Industrial, Facultad de

Ingeniería, Arquitectura y Urbanismo,

Universidad

Señor de Sipán S.A.C., Chiclayo, Perú, Doctor

en Educación,

mhumbertovc@crece.uss.edu.pe,

https://orcid.org/0000-0003-4573-3868