Revista Ingeniería: Ciencia, Tecnología e Innovación. Vol. 8 / Nº 1, ISSN: 2313-1926

PLAN DE MEJORA PARA AUMENTAR LA PRODUCTIVIDAD DE LA EMPRESA LIMARICE S.A.

IMPROVEMENT PLAN TO INCREASE THE PRODUCTIVITY OF THE COMPANY LIMARICE S.A.

Kevin Jordi Cadena Quispe 1

Manuel Humberto Vásquez Coronado2

Fecha de recepción : 21/12/2020

Fecha de aprobación : 15/01/2021

Resumen

La presente investigación tuvo como objetivo mejorar la productividad de la empresa productora de hielo industrial LIMARICE S.A, mediante un plan de mejora. Para ello, lo primero que se realizó fue un análisis de la situación actual de la empresa, con la ayuda de instrumentos de recojo de información, de la herramienta de diagnóstico “Ishikawa” y con documentos históricos otorgados por la empresa, además la información de los trabajadores fue muy importante para conocer la problemática y para elaborar la propuesta de investigación. Luego, se trabajó un plan de mantenimiento de la maquinaria, acompañado de un plan de compras de los repuestos que se necesitan y se propone una automatización en el proceso del llenado de cubetas para mejorar la producción, dando como resultado un incremento de la productividad en un 14.3%, así como un incremento de la eficiencia operativa en 8.27%. Finalmente, se realizó el cálculo del beneficio costo de la propuesta de investigación obteniéndose 1.17, lo que significa que por cada sol que se invierta en las mejoras se logra un beneficio de S/.0.17 soles.

Palabras clave: Compras, mantenimiento, plan, proceso.

Abstract

The objective of this research was to improve the productivity of the industrial ice production company LIMARICE S.A, through an improvement plan. For this, the first thing that was done was an analysis of the current situation of the company, with the help of information gathering instruments, the “Ishikawa” diagnostic tool and historical documents issued by the company, in addition to the information from The workers were very important to know the problem and to prepare the research proposal. Then, a machinery maintenance plan was worked out, accompanied by a purchase plan for the spare parts that are needed and an automation is proposed in the process of filling cuvettes to improve production, resulting in increased productivity in 14.3%, as well as an increase in operating efficiency of 8.27%. Finally, the cost benefit of the research proposal was calculated, obtaining 1.17, which means that for every sol that is invested in improvements, a benefit of S / .0.17 soles is achieved.

Keywords: Purchasing, maintenance, plan, process.

Introducción

La actual investigación se desarrolló en LIMARICE S.A., empresa dedicada a la elaboración y comercialización de hielo industrial molido, presentando ventas cuyos montos diarios no son constantes porque sus principales consumidores solo están relacionados con el movimiento pesquero que es relativamente variable, por esta razón es que la producción se tiene que ajustar muchas veces a la demanda, además, no se realiza el registro ni se monitorea adecuadamente lo que se produce; es decir se trabaja empíricamente.

A parte de que la demanda no es constante, la empresa también tiene dificultades con la producción y en momentos en que los clientes requieren el producto no siempre es posible atenderlos a tiempo, se presenta esta situación de manera especial en la temporada de verano en la que además se presentan otros eventuales clientes dedicados a negocios propios de la estación. Por otro lado, los reclamos son frecuentes por deficiencias en el tamaño y en la calidad del producto.

Otro aspecto de la problemática es que la empresa cuenta con máquinas con más de 20 años de antigüedad como son los condensadores, compresores, evaporadores, entre otros equipos. El trabajo en estas máquinas es exigido al máximo de su capacidad y con escaso mantenimiento, por lo que fallan con frecuencia originando paradas en la producción, que afectan a la productividad.

Esta investigación tuvo como objetivo principal la elaboración de un plan de mejora que permita incrementar la productividad de la empresa LIMARICE S.A., en base al análisis de la situación actual de la problemática y a la utilización de herramientas de ingeniería junto con la revisión bibliográfica de las variables de estudio.

Se consultó un trabajo realizado por Morales (2016) en una empresa de producción de agua de mesa en la ciudad de Chiclayo, orientada a plantear mejoras en la producción para poder atender la creciente demanda de sus productos y la dificultad de atenderlos oportunamente debido a la falta de planificación, desperdicios de materia prima, personal no calificado, entre otros. Situación similar a la que se presenta en esta investigación. El trabajo propone la capacitación de su personal, la estandarización de los procesos, la eliminación de recorridos innecesarios y la planificación de la producción teniendo en cuenta la demanda histórica.

Un trabajo previo con características similares al presente es el realizado por Castillo (2017) en la empresa Fabrication Technology S.A.C., referido a la gestión de mantenimiento, que se dedica a la elaboración de piezas de motos lineales y moto taxis: bocinas, carretos, ejes de carretos, pines, trapecios y otros. Entre la problemática detectada está la paralización de los trabajos por fallas de la maquinaria y equipo, debido a que no se realiza mantenimiento preventivo, solo mantenimiento correctivo cuando la falla se presenta, generando pérdida de horas de trabajo tanto de las máquinas como del personal, lo que afecta la productividad empresarial.

Material y métodos

El tipo de esta investigación es descriptiva y aplicada. Se describieron los procesos que se realizan en la empresa, analizando las causas de la problemática que afecta a la productividad y en base a dicha problemática y a las teorías existentes sobre las variables de estudio se plantearon las propuestas de mejora.

Se trabajó con un diseño no experimental, porque no se manipuló ninguna de las variables, estudiando la realidad tal como se presenta. Además, muestra un tratamiento transversal porque la información fue recolectada en un momento determinado. La población, así como la muestra estuvo conformada por el personal obrero, altos directivos y las actividades y/o procesos productivos que intervienen en la empresa LIMARICE S.A. Se utilizó un muestreo de tipo no probabilístico por conveniencia. Se tuvieron en cuenta los criterios de rigor científico: la credibilidad, la consistencia y la relevancia. Y como criterios éticos la confidencialidad y la originalidad.

Entre las técnicas de recojo de información se utilizó el análisis documentario, una entrevista al gerente de LIMARICE S.A., una encuesta a los colaboradores y la observación directa, lo que permitió conocer mejor la situación y la problemática en estudio.

Se definió como variable dependiente la productividad, considerándose como dimensiones el recurso humano y la maquinaria, con sus respectivos indicadores para mostrar cuantitativamente cómo se encuentra esta variable actualmente y con la propuesta de investigación. Se consideró como variable independiente el Plan de mejora que incluye propuestas como un plan de mantenimiento de la maquinaria y un plan de compras de los repuestos que se emplean; también, se propuso la automatización en la actividad del llenado de cubetas para mejorar el proceso actual.

Resultados

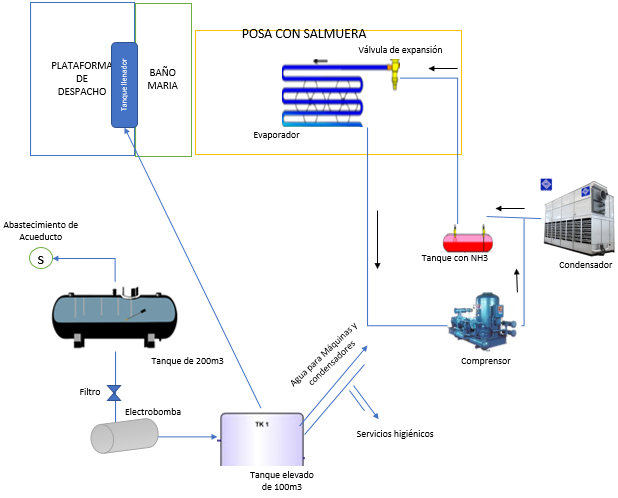

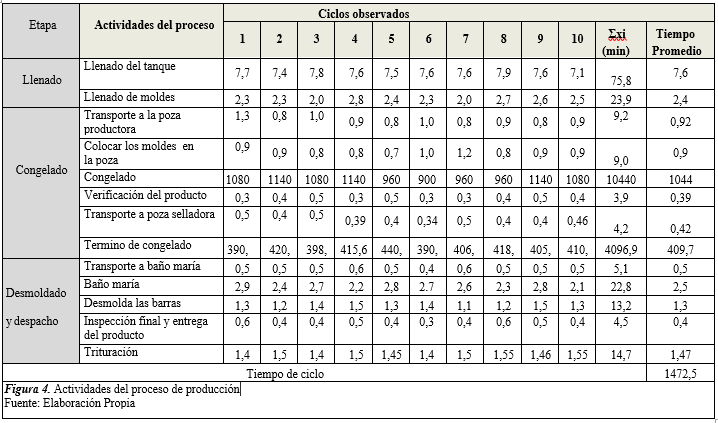

Las actividades del proceso productivo comprenden las etapas que a continuación se mencionan:

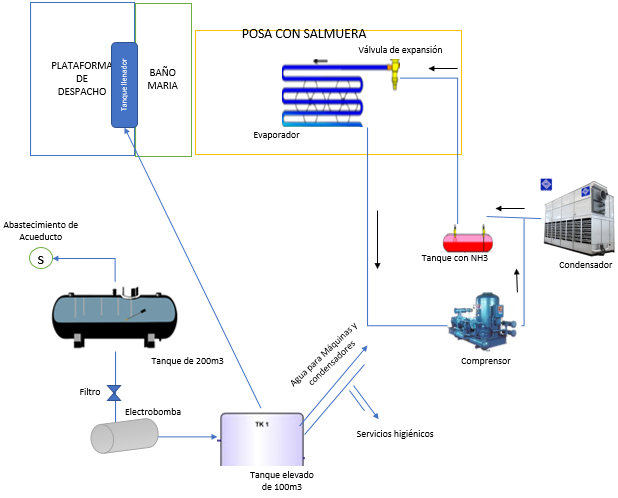

Extracción de agua. Este elemento fundamental se extrae de un pozo tubular que posteriormente se almacena en un tanque cisterna.

Llenado de cisterna. La cisterna de almacenamiento de agua tiene una capacidad de 200 m3 y es utilizada en previsión.

Almacenamiento en tanque elevado. Su finalidad es abastecer el recipiente o tanque llenador, además de ser útil para las máquinas y los servicios higiénicos, como secundario.

Almacenamiento en tanque llenador, con una capacidad de llenar hasta 20 moldes de 50 litros cada uno.

Llenado de los moldes. El tiempo a llenar los moldes es de 2 minutos.

Congelación. Solo se emplean 4 pozas de las 6, de 7 mts x 21 mts cada una, dentro de este proceso de utiliza la salmuera y el amoniaco por su bajo punto de congelación. La salmuera es capaz de enfriar a -15°C.

Desmolde. Los moldes son transportados por medio de tecles eléctricos, para luego ser introducidos en una poza de baño maría a 30°C.

Molienda. Llevada a cabo mediante una máquina de picar, dando una presentación en molido, esta máquina llega a moler en 30 segundos un cubo de hielo de 50kg.

Despacho. Se lleva a cabo en la plataforma de despacho, el cual es depositada en las cámaras frigoríficas de los clientes.

En la figura 1, se muestra un flujograma del proceso productivo para la elaboración de hielo, el cual muestra las máquinas y equipos que influyen en dicho proceso.

Resultado de la encuesta

Para determinar la confiabilidad del cuestionario de la encuesta, previa a su aplicación, se utilizó el de Alfa de Crombach coeficiente que mide el promedio de correlaciones entre sus ítems, teniendo en cuenta su consistencia interna, previa a su aplicación, obteniendose 0.921, mostrando alta confiablidad de dicho instrumento. Se encuestó a los 8 colaboradores del área productiva de la empresa, cuyos resultados se indican a continuación.

Figura 1. Flujograma para la elaboración de hielo.

Tabla 1

Nivel ideal de la producción de hielo

|

Frecuencia |

Porcentaje |

Porcentaje válido |

Porcentaje acumulado |

|

Válido |

Totalmente en desacuerdo |

3 |

37,5 |

37,5 |

37,5 |

En desacuerdo |

3 |

37,5 |

37,5 |

75,0 |

|

Indiferente |

2 |

25,0 |

25,0 |

100,0 |

|

Total |

8 |

100,0 |

100,0 |

|

|

Fuente: Encuesta

Se observa en la tabla 1 que solo el 37,5 está totalmente de acuerdo, mientras que el 62,5 % de los encuestados manifiestan que están en desacuerdo o son indiferentes a que el nivel de producción de la empresa es el ideal.

Tabla 2

Opinión si el principal problena son las fallas de la maquinaria y equipos

|

Frecuencia |

Porcentaje |

Porcentaje válido |

Porcentaje acumulado |

|

Válido |

En desacuerdo |

2 |

25,0 |

25,0 |

25,0 |

Indiferente |

3 |

37,5 |

37,5 |

62,5 |

|

De acuerdo |

2 |

25,0 |

25,0 |

87,5 |

|

Muy de acuerdo |

1 |

12,5 |

12,5 |

100,0 |

|

Total |

8 |

100,0 |

100,0 |

|

|

Se analiza en la tabla 2 que el 50% están de acuerdo o muy de acuerdo en que uno de los principales problemas en la empresa son las fallas de la maquinaria y equipo, mientras que el otro 50% está en desacuerdo o es indiferente al problema. Estos resultados revelan que es muy necesario realizar mantenimiento a las máquinas y equipos para evitar paradas innecesarias.

Plan

de mantenimiento

Plan

de mantenimiento

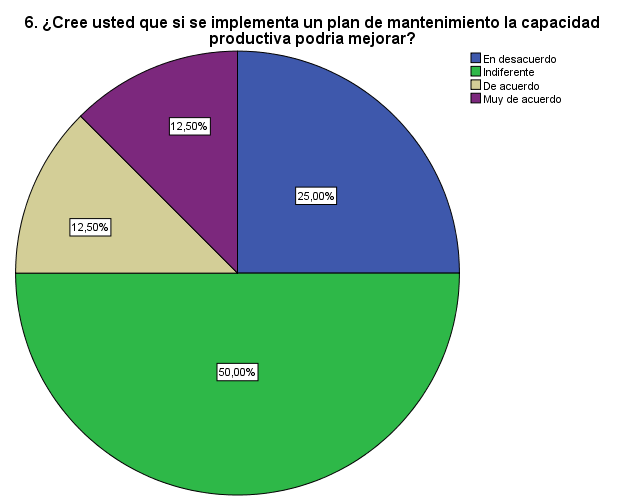

Figura 2.

Llevar a cabo un plan de mantenimiento

El 50% de los encuestados se muestra indiferente a la necesidad de implementar un plan para el adecuado mantenimiento de las máquinas y equipos, que pueda contribuir a mejorar los diversos factores que afectan la capacidad productiva, mientras que un 12,50% es tan de acuerdo. A los trabajadores no les importa el mantenimiento de sus herramientas de trabajo.

En la figura 3 se observa que el 72,50% de los encuestados considera que para mejorar las tareas de mantenimiento se debe contar con un stock de seguridad de los repuestos utilizados, y el 37,50% mostraron indiferencia a esta pregunta. Esta información revela nuevamente muchos trabajadores son indiferentes ante la posibilidad de realizar mejoras, lo que muestra falta de identificación con la empresa.

Stock de seguridad de repuestos

Figura 3. Stock de seguridad de repuestos para mejorar el mantenimiento

Resultado de la entrevista

De la entrevista realizada al Gerente y dueño de la empresa LIMARICE S.A, se pudo conocer que no se aplica ningún método de pronóstico u otras actividades de planificación de la producción, y de no existir un plan o monitoreo de las actividades que se realizan, además se pudo saber que ante una falla de las maquinarias realizaban solo mantenimiento correctivo, incluso manifestó que frecuentemente las reparaciones no se realizan a tiempo debido a la falta de repuestos, insumos y accesorios en el almacén, por lo que se recurre a compras una vez presentados los problemas, lo que ocasiona pérdida de tiempo y sobrecostos, especialmente cuando se tiene que realizar compras en otra región o en la capital.

Producción, eficiencia y productividad

La producción de hielo industrial se realiza de acuerdo a la cantidad de pozas que tiene la empresa, donde las 6 pozas que es el total con que se cuenta actualmente, se distribuyen de la siguiente manera, la poza 1,2,3,5, solo son pozas que mantienen las características del producto por lo que son directamente para ventas, siendo solo pozas productoras la poza 4 y 6. En la tabla 3 se presenta la producción mensual de hielo en toneladas.

Con la información de la tabla 3 se obtiene que la producción promedio anual es de 1624 toneladas, que no es la deseada ya que debido a los problemas existentes la empresa no trabaja con su capacidad total. Se ha calculado la producción teórica para lo cual se realizó un estudio de tiempos seguido de la elaboración de un cartograma hombre máquina. Se da a conocer además que cada poza tiene una capacidad de 50 filas de bloques, cada fila es de 20 cubetas en barra, dando 1000 barras por cada poza.

Tabla 3

Histórico de la producción en toneladas

Mes |

2015 |

2016 |

2017 |

2018 |

Enero |

1553 |

1507 |

2224 |

1526 |

Febrero |

2373 |

1669 |

1863 |

1565 |

Marzo |

2223 |

2379 |

2255 |

1870 |

Abril |

1835 |

1784 |

1431 |

1843 |

Mayo |

1413 |

1941 |

1465 |

1755 |

Junio |

1523 |

1970 |

1649 |

1662 |

Julio |

1315 |

1418 |

1497 |

1225 |

Agosto |

1064 |

1235 |

1301 |

1210 |

Septiembre |

1323 |

1325 |

1013 |

|

Octubre |

1445 |

1643 |

1518 |

|

Noviembre |

1269 |

1661 |

1733 |

|

Diciembre |

1739 |

1738 |

1663 |

|

Promedio |

1589 |

1689 |

1634 |

1582 |

Fuente:

LIMARICE S.A.

Fuente:

LIMARICE S.A.

Del cartograma hombre máquina se determinó que en 161 horas de trabajo se logró despachar 5 lotes por cada poza o línea de producción, siendo 2 pozas de producción arroja 10 lotes, dando a conocer que cada lote contiene 1000 barras de hielo, con el resultado dado podemos planificar la producción mensual:

En un mes 30 se tiene un total de 720 horas.

161 horas --------------10000 barras

720 horas --------------- X

X = (720 x 10000) / 161 = 44721 barras / mes

Como cada barra de hielo tiene un peso de 50 kg, la capacidad mensual es:

X = (44721 barras x 50 kg/barra) = 2236050 kg = 2236 TN / mes

Lo cual significa que la empresa puede producir 2 236 TN x mes en condiciones normales de trabajo. Entonces, considerando estos resultados es posible calcular la eficiencia del sistema de producción:

Eficiencia = Producción real/Producción teórica = (1624TN / 2236TN) * 100 = 72.63 %

Productividad

Tabla 4

Productividad actual

Productividad de la mano de obra |

|

Productividad de la maquinaria |

|

Productividad total = 1624 / 124619.95 = 0.01303 TN / soles |

Fuente: Elaboración propia.

Propuesta de investigación

Como paso previo al planteamiento de la propuesta de investigación se analizó la situación actual de la empresa LIMARICE, para lo cual se utilizó una importante herramienta de análisis denominada diagrama de Ishikawa. (figura 5).

El diagrama muestra que las causas más relevantes que están originando un bajo nivel de productividad son: las fallas frecuentes de las máquinas y equipos por falta de mantenimiento, la devolución del producto por defectos de calidad, el ausentismo del personal y su falta de compromiso e identificación con la empresa y también la demora en las compras de repuestos por no existir un procedimiento definido.

Para mejorar la situación de la problemática actual de la empreas se ha creído conveniente plantear algunas propuestas que se presentan en la tabla 5.

Tabla 5

Matriz de Planificación

Objetivo General: |

|

|

Elaborar un plan de mejora para aumentar la productividad de la empresa LIMARICE S.A. |

|

||||||

Problema |

Propuesta |

Responsable |

Presupuesto |

Plazo |

Dic |

En |

Feb |

|

||

Fallas de maquinaria y equipo |

Contar con un plan de mantenimiento |

Investigador, mecánico |

S/ 2,500.00 |

1 mes |

X |

|

|

|

||

Retraso en la adquisición de materiales y repuestos |

Contar con un plan de compras y un sistema de control |

Investigador, Ing. de Sistemas |

S/ 1,000.00 |

1 mes |

|

X |

|

|

||

Devolución de producto (hielo) |

Mejora en el proceso de congelamiento Capacitación al personal |

Investigador y capacitador |

S/ 3,178.00 |

1 mes |

|

|

X |

|

||

|

|

|

S/ 6,678.00 |

|

|

|

|

|

||

Fuente: Elaboración propia

Plan de mantenimiento

El plan de mantenimiento propuesto tiene como objetivo prevenir verías y poder llevar a cabo las tareas de mantenimiento de las máquinas, equipos e instrumentos, a fin de que la empresa cumpla con atender los pedidos de los clientes, considerando como responsables a los operarios y el supervisor de producción. El procedimiento incluye la revisión de la planificación, la reparación, la elaboración de manuales, las tareas de mantenimiento, el registro de las acciones realizadas utilizando formatos propuestos y la supervisión correspondiente. En la figura 6 se muestra el plan de mantenimiento y en la tabla 6 los manuales propuestos.

Tabla 6

Propuesta de manuales para el mantenimiento de maquinaria y equipo

Nombre de manual |

Código |

Manual para el mantenimiento de la bomba sumergible Manual para el mantenimiento del compresor electrónico y mecánico Manual para el mantenimiento del condensador Manual para el mantenimiento de los agitadores |

MML001 MML002 MML003 MML004 |

Fuente: Elaboración propia |

|

Elaboración de un plan de compras

El objetivo del plan de compras es conseguir la rápida y en la cantidad suficiente adquisición de los principales repuestos que son necesarios para el mantenimiento de las máquinas y equipos, evitando demoras y de esa manera reducir los tiempos de paradas debido a esta causa. Para lo cual se tomó en cuenta el análisis de criticidad de las máquinas y se consideró un stock de seguridad de repuestos. El responsable será el encargado de logística, quien seguirá un procedimiento definido que incluye la evaluación previa de los proveedores, la priorización de los requerimientos, las cotizaciones, las compras programadas, el registro y la supervisión, contando con el respaldo de los propietarios de la empresa.

Automatización del proceso de congelamiento y capacitación del personal

Se plantea automatizar el proceso de llenado de la cisterna mediante la implementación de un sistema capaz de llegar a controlar el llenado, así como la capacitación dirigido al personal obrero que está en cotacto directo con el proceso productivo, con la intención de que estén comprometidos y aptos para la manipulación adecuada del producto y los materiales.

Con la finalidad de mejorar el proceso de congelamiento se plantea instalar un controlador automático para llenar el tanque volteador, ya que actualmente la empresa trabaja con un sistema manual de control de entrada de agua al tanque, razón por la que los trabajadores no pueden ver el llenado del tanque y en consecuencia realiza el cierre y apagado de las bombas fuera del tiempo requerido, originando desperdicio de material que se derrama por sobre los tanques al momento de voltearlos para el llenado de los moldes. En las figuras 7 y 8 se presenta una propuesta de este sistema de control automático.

Se propone también un plan de capacitación dirigido al personal obrero que están en cotancto directo con el sistema productivo, con la intención de que estén comprometidos y aptos para la manipulación del producto, materiales y materia prima.

Tabla 7

Plan de Capacitación para los operarios del Área de Produción

PLAN DE CAPACITACIÓN |

|||||

Temas |

Objetivo |

Mes |

Área |

Tiempo (Horas) |

Presupuesto |

Importancia de una buena manipulación del producto y consecuencias de no hacerlo. |

Concientizar al personal en la manipulación correcta del producto y las consecuencias de un mal trabajo. |

Febrero 04 |

Producción |

(8:00 a.m. – 10:00 a.m.) |

S/.100.00 |

Seguridad (concentración en sus actividades) |

Concientizar al personal en realizar sus trabajo en condiciones seguras. |

Febrero 11 |

Producción |

(8:00 a.m. – 10:00 a.m.) |

S/.200.00

|

Introducción de técnicas modernas para la manipulación del producto. |

Capacitar en nuevas técnicas de manipulación del producto. |

Febrero 18 |

Producción |

(8:00 a.m. – 10:00 a.m.) |

S/.100.00 |

Máquinas y herramientas. |

Capacitar en el conocimiento técnico de las máquinas y su correcta manipulación. |

Febrero 25 |

Producción |

(8:00 a.m. – 10:00 a.m.) |

S/.200.00 |

COSTO TOTAL |

S/.600.00 |

||||

Fuente: Elaboración Propia

Incremento de la productividad

A la fecha la empresa produce 1582 toneladas en promedio por mes, con 73 horas de paradas mensuales en promedio. Si se pone en práctica la propuesta de investigación se estima que la producción llegaría a aumentar en 227 toneladas por mes, con lo que la productividad se incrementaría en un 14,3% y la eficiencia del sistema de producción en un 8,27%.

Análisis beneficio costo

Tabla 8

Beneficio en soles de propuestas

Propuesta |

Horas inoperativas |

% |

Utilidad perdida |

Meta y Nivel de confianza |

Beneficio (S/.) |

Plan de mantenimiento |

42 |

19.18% |

1878.24 |

15% |

281.736 |

Plan de compras |

177 |

80.82% |

7915.44 |

95% |

7519.668 |

|

219 |

|

9793.68 |

|

7801.404 |

Fuente: Elaboración propia

Costo en la mejora: 6,678 soles

Beneficio costo: S/.7,801 / S/.6,678 = 1.17

Con la mejora se obtendría un beneficio de S/.0.17 soles por cada sol que se invierta.

Discusión de resultados

El objetivo principal de la presente investigación fue incrementar la productividad mediante un plan de mejora, para lo cual se emplearon herramientas de diagnóstico, diagramas de flujo, diagrama de operaciones de proceso. Y en la propuesta se rediseñó la línea de producción, se mejoró la matriz de planificación, se elaboró un plan de mantenimiento preventivo, también un plan de compras considerando un stock de seguridad calculado con un nivel de confianza del 95% y se planteó un plan de capacitación al personal. Lográndose obtener un incremento del 14.3% en la productividad, con un beneficio costo de 1.17 y un aumento de la eficiencia del sistema de producción en un 8.27%.

Los resultados obtenidos fueron comparados con la investigación de Carpio y Rodríguez (2017), quienes se propusieron desarrollar un modelo de Lean Manufacturing que mejore el proceso de producción, logrando así un incremento del 24% en su productividad, además de llegar a una reducción del 19% en los costos directos de producción, demostrando de esa forma que la metodología empleada llega a cumplir con lo deseado.

Morales (2016) en una investigación realizada en una empresa productora de hielo, propuso una serie de mejoras a la empresa donde realizó su estudio, para lo cual hizo un análisis de las actividades y planteó mejoras con lo que logró reducir el tiempo del ciclo del proceso en la actividad de lavado, que era el cuello de botella de aquella empresa. Para ello propuso un programa de capacitación a todo su personal, de esa forma llegarían hacer un fuerte pilar para la estandarización de sus procesos, llegando a incrementar la producción en un mediano plazo de 15 a 22 unidades por hora, alcanzando un incremento en la productividad del 14,36%. Resultados bastante similares se obtuvieron en nuestra investigación en la que se logró aumentar la producción en 227 toneladas mensuales y un incremento de productividad de un 14,3%.

Así mismo Chang (2016) realizó un trabajo en una empresa productora de sandalias de baño, donde la demanda que le exigían sus principales clientes no alcanzaba a cubrirla, entregando los pedidos con días de retraso. Detectaron que había tiempo muertos y la planta solo trabajaba en un 35%, con su propuesta de mejora llegaron aumentar a un 47% su capacidad, además de incrementar las actividades en un 29% y consecuente a ello aumentar la producción en un 35%. Así mismo, se consiguió aumentar la productividad de las máquinas en 35%, y la productividad de mano de obra en 68%, resultados que son similares a los obtenidos en la presente investigación realizada en la empresa LIMARICE.

Conclusiones

Se diagnosticó la situación actual de la producción utilizando, además de otras herramientas, un diagrama de Ishikawa, con lo que se pudo detectar las principales causas de los problemas existentes en la empresa LIMARICE S.A. Se estableció que los problemas de mayor incidencia en la productividad son: la falta de estandarización del proceso productivo, la no existencia de una línea de producción definida y falta de limpieza en las áreas de trabajo.

Se elaboró un plan de mejora, proponiendo las herramientas de gestión a emplear para lograr el incremento en la productividad. Entre los logros más importantes se debe destacar que se definió un proceso que mejoró la matriz de planificación, se logró incrementar la productividad de la empresa en un 14.3%. Se propuso un plan de compras que considera el contar con un stock de seguridad el que se calculó con un nivel de confianza del 95 %, con un beneficio de S/. 7,801.00 soles.

Se determinó que, alcanzando una eficiencia del sistema productivo de un 80.90% y lográndose reducir 73 horas, la capacidad productiva se incrementaría en 227 toneladas mensuales.

Se realizó el cálculo del beneficio costo de la propuesta, obteniéndose 1,17, lo que explica que por cada sol que la empresa invierta obtendría un beneficio de 0,17 soles.

Referencias

Aquino, Y. y Castañeda, J. (2015). Redistribución de planta para mejorar la productividad en el área de producción de la empresa La Casa del Tornillo S.R.L (Tesis de pregrado). Universidad Señor de Sipán, Chiclayo, Perú.

Arana Ramírez, L. A. (2014). Mejora de productividad en el área de producción de carteras en una empresa de accesorios de vestir y artículos de viaje. (Tesis de pregrado). Universidad San Martín de Porres, Lima, Perú.

Asalde Vallejos, P. F. (2017). Mejora del proceso productivo para incrementar la producción en la panadería y pastelería RICOPAN S.R.L. (Tesis de pregrado). Universidad Católica Santo Toribio de Mogrovejo, Chiclayo, Perú.

Ayala Gaspar, S. A., Ramírez Orozco, P. L. y Ulco Gutiérrez, L. E. (2015). Aplicación de herramientas de productividad y mejora en el proceso de ensamblaje de mangueras hidráulicas en la empresa CONTIX S.A. (Tesis de pregrado). Universidad Ricardo Palma, Lima, Perú.

Carpio Martínez, R. F. y Rodríguez Joh, D. A. (2017). Modelo de Lean Manufacturing para el incremento de la productividad en el proceso de fabricación de calzado en una mediana empresa ubicada en Ate. (Tesis de pregrado). Universidad Nacionales de Ingeniería, Lima, Perú.

Castillo Ramírez, E. (2017). Propuesta de un plan de mantenimiento preventivo basado en la confiabilidad en la Empresa Fabrication Technology Company S.A.C. para la mejora de la productividad (Tesis de pregrado). Universidad Católica Santo Toribio de Mogrovejo, Chiclayo, Perú.

Cevallos Herrera, D. A. (2017). Mejoramiento de la productividad en una línea de fabricación de adhesivos plásticos. (Tesis de pregrado). Universidad de las Américas, Quito, Ecuador.

Chang Torres, A. J. (2016). Propuesta de mejora del proceso productivo para incrementar la productividad en una empresa dedicada a la fabricación de sandalias de baño (Tesis de pregrado). Universidad Católica Santo Toribio de Mogrovejo, Chiclayo, Perú.

Fernández García, R. (2010). La mejora de la productividad en la pequeña y mediana empresa. Alicante - España: Editorial Club Universitario.

G de Gestión y Consultora Aurys, (20 de diciembre de 2014), Empresas deben desarrollar estrategias innovadoras para optimizar capital de trabajo. Diario la Gestión. Recuperado de: https://gestion.pe/economia/empresas-deben-desarrollar-estrategias-innovadoras-optimizar-capital-88814

Huertas Camacho, J. J. (2014). Incremento de la producción de grageas de chocolate utilizando herramientas de mejora continua del pilar mejora enfocada de TPM en una empresa de alimentos. (Tesis de pregrado). Universidad Nacionales de Ingeniería, Lima, Perú.

Ministerio de Administración Pública. (2014). Guía para la elaboración del plan de mejora institucional. Santo Domingo – República Dominicana. Publicaciones MAP

Morales Razuri, C. A. (2016). Propuesta de mejora en el proceso productivo en la empresa Industrias y Derivados S.A.C. para el incremento de la productividad (Tesis de pregrado). Universidad Católica Santo Toribio de Mogrovejo, Chiclayo, Perú.

Oña Villagómez, A. A. (2014). Propuesta de mejora basado en un estudio de tiempos y movimientos para mejorar la productividad en la elaboración de la línea de camisetas en la fábrica GRI. (Tesis de pregrado). Universidad de las Américas, Quito, Ecuador.

Ordóñez Cazar, A. A. (2017). Propuesta de mejoramiento de la productividad en una empresa metalmecánica mediante la aplicación de un VCM. (Tesis de pregrado). Universidad de las Américas, Quito, Ecuador.

Ruidias Barrantes, M. F. (2016). Mejora del proceso de producción de la línea de muebles de melamina de la empresa fabricaciones leoncito S.A.C. para incrementar la productividad (Tesis de pregrado). Universidad Católica Santo Toribio de Mogrovejo, Chiclayo, Perú.

Sánchez Carrasco, N. V. (2014). Propuesta de un plan de mejora basado en Lean Manufacturing para incrementar la productividad en la empresa textil Oh! Baby –Chiclayo 2014 (Tesis de pregrado). Universidad Señor de Sipán, Chiclayo, Perú.

Sarmiento Vásquez, C. J. (2018) Mejora de productividad en el área de producción de carteras en una empresa de accesorios de vestir y artículos de viajes. (Tesis de posgrado). Escuela Politécnica Nacional, Quito, Ecuador.

Tello, M. (2016). Productividad, capacidad tecnológica y de innovación, y difusión tecnológica en la agricultura comercial moderna en el Perú: Un análisis exploratorio regional/Productivity, technology and innovation capacity and dissemination of technology in modern commercial agriculture in Peru: A regional exploratory analysis. Economía, 39(77), 103-144. Recuperado de: http://dx.doi.org/10.18800/economia.201601.003

1 Ingeniero Industrial, adscrito a la Escuela de Ingeniería Industrial, Facultad de Ingeniería, Arquitectura y Urbanismo, Universidad Señor de Sipán S.A.C., Chiclayo, Perú, cquispek@crece.uss.edu.pe, https://orcid.org/0000-0002-5624-1116

2 Docente adscrito a la Escuela de Ingeniería Industrial, Facultad de Ingeniería, Arquitectura y Urbanismo, Universidad Señor de Sipán S.A.C., Chiclayo, Perú, Doctor en Educación, mhumbertovc@crece.uss.edu.pe, https://orcid.org/0000-0003-4573-3868