Revista Ingeniería: Ciencia, Tecnología e Innovación. Vol. 8 / Nº 1, ISSN: 2313-1926

DISEÑO DE UN SISTEMA ABC, ESTUDIO DE TIEMPOS Y MOVIMIENTOS CON SISTEMA DE INCENTIVOS, CELDAS DE MANUFACTURA, MANUAL DE PROCEDIMIENTOS Y KARDEX PARA LA REDUCCIÓN DE COSTOS EN UNA EMPRESA DE DERIVADOS LÁCTEOS

DESIGN OF AN ABC ANALYSIS, STUDY OF TIMES AND MOVEMENTS WITH INCENTIVE SYSTEM, MANUFACTURING CELL, PROCEDURES HANDBOOK AND KARDEX TO REDUCE COSTS IN A DAIRY COMPANY

Ana Paula Añorga González 1a

Andrés Josué Becerra Iparraguirre 1b

Sergio Enrique González Velásquez 1c

Daniela Patiño Botton 1d

Mariafernanda Vereau Grados 1e

Rafael Castillo Cabrera 1f

Fecha de recepción : 21/12/2020

Fecha de aprobación : 15/01/2021

Resumen

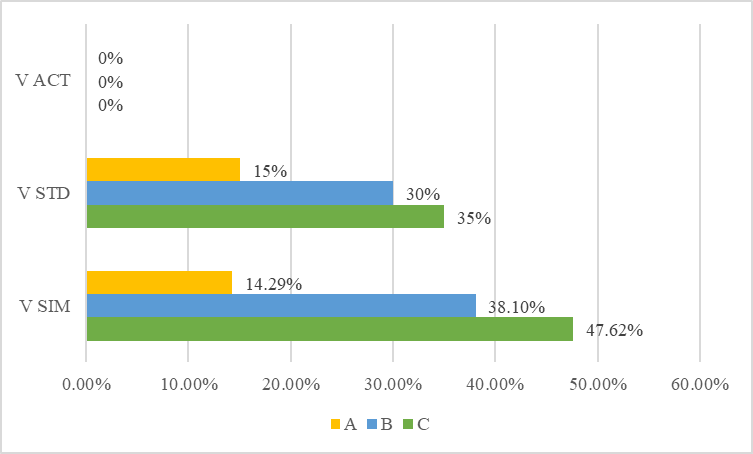

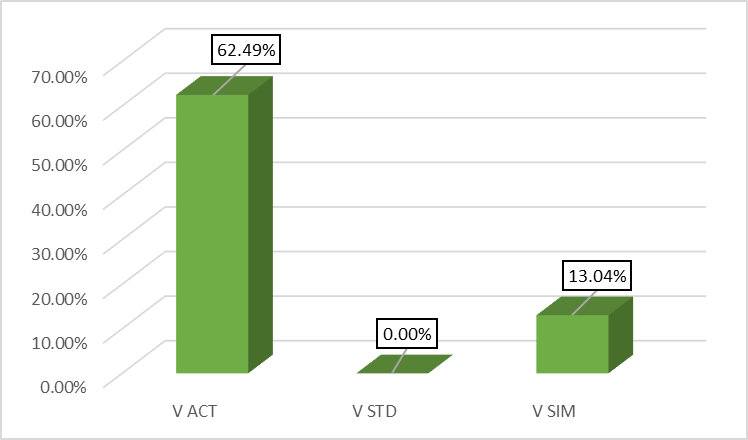

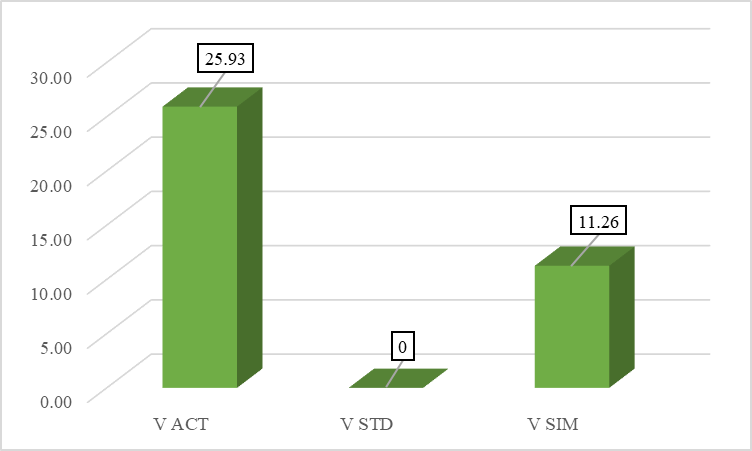

El presente trabajo fue elaborado con el objetivo principal de determinar el impacto del diseño de herramientas en una empresa de derivados lácteos. Para ello, se diseñaron herramientas como sistema ABC, estudio de tiempos y movimientos con sistema de incentivos, celdas de manufactura, manual de procedimientos y Kardex, las cuales previamente pasaron por un análisis de restricciones realistas, siendo estas las mejores alternativas de solución. Seguidamente, se analizó el impacto de cada herramienta sobre los problemas de la empresa; por lo que se diseñaron indicadores e investigaron valores estándar de ingeniería para después, simular las implementaciones de dichas herramientas. Para la desorganización en el almacén, se simuló un valor de 14.29% para A, 38.1% para B y 47.62% para C frente a los estándares de 15%, 30% y 55% respectivamente; en los altos tiempos de procesamiento, se simuló un valor de 7.31% en reducción de tiempos de operaciones e inspecciones frente a un valor estándar de 25%; para la celda de manufactura, se simuló un valor de 13.04% frente al estándar de 0%; para las mermas, se simuló un valor de 11.26 kg al mes frente al estándar de 0 kg, finalmente, para la ruptura de stock, se simuló un valor de 21.53% frente al estándar de 0%. En los resultados, se aprecia un ahorro del 79.15% frente a las pérdidas. Por último, se calculó el impacto económico, un VAN de S/ 3,622, siendo un valor positivo y rentable, un TIR de 6.79%, mayor que la TMAR de 1.53% y un B/C de 1.21.

Palabras Clave: Costos, Análisis ABC, Kardex, Celdas de manufactura, tiempos.

Abstract

This work was elaborated with the main objective of determining the impact of tool design in a dairy derivatives company. To do this, tools such as the ABC system, study of times and movements with an incentive system, manufacturing cells, procedures manual and Kardex were designed, which previously went through a realistic restriction analysis, these being the best solution alternatives. Next, the impact of each tool on the company's problems was analyzed; Therefore, indicators were designed, and standard engineering values were investigated to later simulate the implementations of said tools. For the disorganization in the warehouse, a value of 14.29% for A, 38.1% for B and 47.62% for C was simulated against the standards of 15%, 30% and 55% respectively; in the high processing times, a value of 7.31% was simulated compared to a standard value of 25%; for the manufacturing cell, a value of 13.04% was simulated against the standard of 0%; for the losses, a value of 11.26 kg per month was simulated against the standard of 0 kg, finally, for the stock break, a value of 21.53% was simulated against the standard of 0%. In the results, a saving of 79.15% is appreciated against losses. Finally, the economic impact was calculated, a NPV of S / 3,622, being a positive and profitable value, an IRR of 6.79%, greater than the MARR of 1.53% and a B/C of 1.21.

Keywords: Costs, ABC Analysis, Kardex, Manufacturing cells, times.

1 Universidad Privada del Norte – Trujillo, Perú.

a Bachiller en Ingeniería Industrial, apaula.anorga@gmail.com

b Bachiller en Ingeniería Industrial, andresacuario13@gmail.com

c Bachiller en Ingeniería Industrial, sergio_egv_1999@hotmail.com

d Bachiller en Ingeniería Industrial, danipb259@gmail.com

e Bachiller en Ingeniería Industrial, vereaug.mafer@gmail.com

f Maestro en Dirección de Operaciones y Cadena de Abastecimiento, rafael.castillo@upn.edu.pe

Introducción

Actualmente, en el Perú, más del 43% de la producción de leche va destinado a empresas para la elaboración de derivados lácteos. Estudios señalan que el producto con mayor demanda y producción en el mercado nacional es el queso. Esto demuestra el apogeo de la industria láctea en el país y la importancia de mantener empresas medianas y pequeñas en crecimiento, para satisfacer demandas futuras, las cuales van en aumento. En la región de La Libertad, distrito de Trujillo, una empresa de derivados lácteos fue objeto de análisis para el presente estudio; sin embargo, se dio a notar algunos problemas con relación a sus costos, lo cual no permite su avance. Es por ello que es fundamental la optimización de procesos, así como el control de su producción e inventario, y de esta manera lograr una mejor rentabilidad.

Dicha empresa de derivados lácteos presenta problemas, tales como la desorganización en el almacén, elevados tiempos de procesamiento, demoras en el tránsito del personal, altas mermas y ruptura de stock. A partir de dichos problemas, el objetivo principal es determinar el impacto del diseño de las herramientas Análisis ABC, Estudio de tiempos y movimientos con sistema de incentivos, Celdas de manufactura, Manual de Procedimientos y Kardex sobre los costos de la empresa. Este estudio posee una justificación metodológica, la cual se realizó con un propósito de servir de referencia a futuros trabajos de estudiantes que aborden los mismos temas o similares; asimismo, la propuesta es económicamente viable para la empresa a través del diseño de las herramientas, lo cual incrementa las posibilidades de su aceptación o implementación, finalmente, académicamente refiriéndose a la realización de este trabajo, permitirá enseñarle al mundo académico los múltiples beneficios de las herramientas en una empresa de tal rubro.

Teniendo como estudios previos a Ortega, V. & Pineda, A. (2019), en su tesis titulada “Gestión logística para aumentar la productividad en el área de almacén de materiales en la empresa Tecnológica de Alimentos S.A.” de la Universidad César Vallejo, tuvo como objetivo aumentar la productividad, desarrollando la gestión logística en el área de almacén de materiales de la empresa Tecnológica de Alimentos S.A. Después de la ejecución de herramientas como método ABC, índice de rotación mensual, EOQ, entre otras, la productividad aumentó de 59.29% a 91.87%, la eficiencia aumentó de 80% a 87% y la eficacia aumentó de 87% a 93%.

Toledo, J. (2008) en su estudio titulado: “Rediseño y mejoramiento del sistema de producción para una empresa dedicada al diseño y fabricación de líneas de transportadores” de la Universidad de Talca, Chile. Esta investigación tuvo como objetivo principal el rediseño de algunos procesos de la organización para la mejora de la productividad, debido a las varias problemáticas de que se pueden observar en la empresa como layout deficiente, desorganización en el proceso productivo, altos tiempos de desplazamiento entre otros. Luego del rediseño del layout y la implementación de esta herramienta se obtuvo que se redujo en un 12% los desplazamientos innecesarios en el proceso productivo de la organización.

Ríos, M., Alvarado, B. & Contreras, B. (2019), en su trabajo: “Estudio de tiempos y movimientos en la línea de producción de queso asadero de la empresa Lácteos Fátima” de la Universidad de Guanajuato, estandarizó el proceso de producción de la empresa Lácteos Fátima. Luego de la realización del estudio y la implementación se redujeron en un 5.88% las actividades innecesarias y en un 16.63% el tiempo estándar a 288.95 minutos.

Gómez, H. (2019) en su tesis titulada: “Análisis del proceso de envasado y embalaje de productos saborizados en empresa de bebidas y alimentos ARJU S.A, para la reducción de mermas” de la Universidad de San Carlos de Guatemala, tuvo como objetivo principal el análisis del proceso de envasado y embalaje de bebidas saborizadas para reducir el desperdicio por merma, previo a la realización del estudio e implementación de las mejoras, la empresa ARJU S.A. contaba con una merma de 4.082 kg por día, al mes contaban con 97.976 kg de producto desperdiciado. Luego de la implementación de las debidas mejoras se pudo reducir de 4.082 kg a 0.453 kg de mermas diarias y mensualmente se cuenta con un desperdicio de 10.886 kg, obteniendo una reducción del 88.88% en mermas.

Pérez, I., Cifuentes, A., Vásquez, C. & Marcela, D. (2013), en su estudio titulado: “Un modelo de gestión de inventarios para una empresa de productos alimenticios” de la Universidad de Buenaventura, tuvieron como objetivo principal mejorar el nivel de servicio actual al cliente, puesto que según datos del año 2011 contaban con un 21.255% de productos no entregados debido a falta de stock y por ende contaban con un 75.09% de nivel de servicio al cliente. Luego de la implementación de las herramientas de mejora se logró reducir el porcentaje de productos no entregados y de esta manera aumentar en un 12.14% el nivel de servicio actual al cliente, alcanzando un valor final de 87.23%.

Material y métodos

Con respecto a los problemas detectados previamente, se propuso dos alternativas de solución para cada uno. Para el problema 1, desorganización en el almacén, se planteó las herramientas de a) Análisis ABC y b) Sistema de codificación. Por el lado del problema 2, los elevados tiempos de producción se propuso a) Estudio de tiempos y movimientos con sistema de incentivos y b) Balance de línea. Respecto al problema 3, las demoras en el tránsito del personal, se planteó las alternativas de a) Celdas de Manufactura (Distribución en forma de “U”) y b) Layout mediante Método Guerchet. Del mismo modo, el problema 4, las altas mermas, se evaluó las posibilidades de a) un manual de procedimientos y b) un Poka Yoke. Finalmente, en el problema 5, la ruptura de stock, se consideraron como alternativas a) un MRP y b) un Kardex.

Para determinar la mejor alternativa de solución en cada problema se evaluaron 9 restricciones realistas, mostradas en la tabla 1 en el siguiente orden: 1) económica, 2) tiempo de implementación, 3) accesibilidad, 4) sostenibilidad, 5) funcionabilidad, 6) rentabilidad, 7) mantenibilidad, 8) seguridad y salud y 9) estética.

Tabla 1:

Resumen del análisis de restricciones realistas por cada problema y alternativas de solución

Restricción / Alternativas de solución |

Problema 1 |

Problema 2 |

Problema 3 |

Problema 4 |

Problema 5 |

|||||

Alt. 1 |

Alt. 2 |

Alt. 1 |

Alt. 2 |

Alt. 1 |

Alt. 2 |

Alt. 1 |

Alt. 2 |

Alt. 1 |

Alt. 2 |

|

Restricción 1 |

Inversión de S/4,648 y costo mensual de S/ 80 |

Inversión de S/8,616.60 y costo mensual de S/ 333.44 |

Inversión de S/3,319.49 y costo mensual de S/ 2,817.11 |

Inversión de S/13,273.85 y costo mensual de S/15,327.36 |

S/1,151.82 |

S/1,300.00 |

S/1,290.00 |

S/925.00 |

S/2,164.80 |

S/1,104.80 |

Restricción 2 |

15 días |

21 días |

15 días |

21 días |

22 días |

26 días |

38 días |

22 días |

10 días |

6 días |

Restricción 3 |

83.33% |

66.67% |

83.33% |

66.67% |

70% |

70% |

90% |

60% |

87% |

87% |

Restricción 4 |

5 meses |

4 meses |

5 meses |

4 meses |

- |

- |

- |

- |

4 al año |

2 al año |

Restricción 5 |

50% |

50% |

50% |

50% |

80% |

40% |

90% |

60% |

67% |

33% |

Restricción 6 |

Beneficio mensual de S/2,305.07 y beneficio a 5 años de S/ 138,304.21 |

Beneficio mensual de S/1,536.71 y beneficio a 5 años de S/ 92,202.81 |

Beneficio mensual de S/624.66 |

Beneficio mensual de S/2,631.15 |

- |

- |

- |

- |

- |

- |

Restricción 7 |

- |

- |

- |

- |

3 meses |

No es necesario |

6-12 meses |

1-2 semanas |

Mensual |

Mensual |

Restricción 8 |

- |

- |

- |

- |

40% |

30% |

- |

- |

- |

- |

Restricción 9 |

- |

- |

- |

- |

- |

- |

80% |

50% |

- |

- |

Nota: Elaboración propia

Después de este análisis se seleccionaron las mejores alternativas de solución que puedan reducir o eliminar el impacto de cada problema, obteniendo como resultado la herramienta de Análisis ABC para el problema de desorganización en el almacén, el estudio de tiempos y movimientos con sistema de incentivos para los elevados tiempos de producción, la celda de manufactura con distribución en forma de u para el problema de demoras en el tránsito del persona, un manual de procedimientos para las altas mermas y un Kardex para la ruptura de stock.

Tabla 2:

Sistema ABC

COD |

INSUMOS |

UND |

INVERSIÓN |

ZONA |

% |

DC-02-IN-202 |

Dióxido de cloro |

9 |

S/ 15,642.00 |

A |

74.82% |

BO-CA-MA-302 |

Bolsa de empaquetamiento - Canastas |

288 |

S/ 14,976.00 |

A |

|

CC-03-IN-203 |

Cloruro de calcio |

2 |

S/ 2,670.00 |

A |

|

SL-04-IN-204 |

Sal |

20 |

S/ 2,500.00 |

B |

19.81% |

TB-TB-MA-312 |

Tapers plásticos - B |

7 |

S/ 1,260.00 |

B |

|

BO-MO-MA-301 |

Bolsa de empaquetamiento - Moldes |

50 |

S/ 1,150.00 |

B |

|

BA-TA-MA-308 |

Bolsas con asas - A |

22 |

S/ 1,045.00 |

B |

|

BO-TA-MA-304 |

Bolsa de empaquetamiento - Tazones |

53 |

S/ 821.50 |

B |

|

TC-TC-MA-313 |

Tapers plásticos - C |

5 |

S/ 750.00 |

B |

|

QI-01-IN-201 |

Quimosina |

3 |

S/ 657.00 |

B |

|

TA-TA-MA-311 |

Tapers plásticos - A |

3 |

S/ 630.00 |

B |

|

BB-TB-MA-309 |

Bolsas con asas - B |

25 |

S/ 625.00 |

C |

5.37% |

CA-TA-MA-305 |

Cajas de empaquetamiento - A |

5 |

S/ 375.00 |

C |

|

BO-CO-MA-303 |

Bolsa de empaquetamiento - Coladores |

35 |

S/ 350.00 |

C |

|

SL-CE-MA-314 |

Stickers de logo |

15 |

S/ 330.00 |

C |

|

CB-TB-MA-306 |

Cajas de empaquetamiento - B |

5 |

S/ 260.00 |

C |

|

BC-TC-MA-310 |

Bolsas con asas - C |

12 |

S/ 204.00 |

C |

|

CC-TC-MA-307 |

Cajas de empaquetamiento - C |

3 |

S/ 114.00 |

C |

|

SC-CE-MA-315 |

Seguros para cajas |

7 |

S/ 59.50 |

C |

|

GD-PC-MA-316 |

Guantes descartables |

5 |

S/ 49.50 |

C |

|

TD-PC-MA-317 |

Tocas descartables |

1 |

S/ 23.00 |

C |

|

Total |

|

|

S/ 44,491.50 |

|

100.00% |

Nota: Elaboración propia

Para la realización del Análisis ABC se debió identificar cada uno de los productos, materiales e insumos que se encontraban en el área de almacenamiento de la empresa, en total se obtuvieron 21 artículos los cuales fueron clasificados por criticidad obteniendo 14.29% de artículos de criticidad A, 38.10% en B y 47.62% en C.

Además, se realizó una codificación básica para poder complementar al Sistema ABC, la estructura del código cuenta con 4 categorías: Nombre, Tipo, Categoría y Número.

Como segunda herramienta el estudio de tiempos mostró el tiempo estándar requerido para realizar las operaciones e inspecciones, que de la mano con el estudio de movimientos y el sistema de incentivos permitirían reducir los tiempos de exceso de tolerancias empleando el tiempo adicional en producción. Cabe resaltar que mediante el Diagrama hombre máquina se pudo reducir el tiempo estándar de la operación de calentamiento de 57.84 a 53.22 min.

Tabla 3:

Resumen del cálculo del tiempo estándar por proceso

Proceso |

Tiempo

promedio |

Tiempo

normal |

Tiempo

estándar |

Recepción de la leche |

10,80 |

10,91 |

12,00 |

Control de calidad |

6,15 |

6,21 |

6,52 |

Llenado de tinas |

8,17 |

8,25 |

8,41 |

Calentamiento |

53,52 |

54,06 |

53.22 |

Enfriamiento a 45°C |

67,73 |

68,41 |

81,40 |

Enfriamiento a 40°C |

27,92 |

28,20 |

30,45 |

Cuajado |

45,40 |

45,85 |

45,85 |

Cortado |

5,11 |

5,16 |

5,94 |

Agitado |

15,21 |

15,36 |

16,29 |

Desuerado |

10,60 |

10,70 |

11,45 |

Llenado de moldes |

39,75 |

40,14 |

44,16 |

Inspección y conteo |

1,02 |

1,03 |

1,03 |

Refrigerado |

12,28 |

12,40 |

12,90 |

Envasado |

23,02 |

29,24 |

30,11 |

Nota: Elaboración propia

Como se mencionó anteriormente, se realizó un diagrama Hombre-Máquina en busca de reducir el tiempo de la operación de calentamiento, este se muestra en la siguiente figura, en donde se logró reducirlo de 57.84 a 53.22 min.

Figura 1: Diagrama Hombre-Máquina mejora

Para diseñar una celda de manufactura en forma de “U” es necesario revisar previamente el cumplimiento de ciertas condiciones como operadores multifuncionales y máquinas pequeñas que trabajen poca cantidad de productos, condiciones que sí se cumplían en la empresa a estudiar y se diseñó en base a la información de Productivity Development Team (1999), en su libro “Cellular Manufacturing: One Piece Flow for Workteams”. Se realizó un diagrama de flujo para conocer el procedimiento y las operaciones involucradas, se calculó un takt time para nivelarlo con el ritmo de producción, quedando como resultado final una nueva distribución en forma de “U”, agilizando todos los movimientos y disminuyendo traslados innecesarios de largas distancias. A continuación, en la figura 1, se observa el antes y después de la distribución de planta.

Figura 2: Comparación de la distribución antes y después de la mejora.

Elaboración propia

Para la redacción de un manual de procedimientos, se tuvo en cuenta los procesos de cada estación de trabajo, los cuales se determinaron mediante un diagrama de operaciones. A través de eso, se redactaron las mejoras calculadas con las herramientas diseñadas para la empresa, las cuales son el sistema ABC, el estudio de tiempos y movimientos y Kardex. Además, se corrigieron algunas técnicas que no estaban realizándose de manera eficiente y ocasionaban pérdidas monetarias a la empresa, además que se realizó un diagrama de flujo del proceso general para su mejor entendimiento y que sirva de guía para el personal nuevo. Mediante el diseño de esta herramienta, se espera reducir las mermas significativamente, sean sobretiempos o desperdicios.

Finalmente, para la realización de la herramienta Kardex, fue necesario conocer el nivel de producción para identificar la cantidad de producto que entraba al almacén, para eso la empresa proporcionó el volumen de producción de los cuatro tipos de productos: moldes, Canastas, Coladores y Tazones, así mismo, la empresa proporcionó la base de datos de las ventas de la empresa entre los meses Julio y septiembre, además es sabido que la empresa no manejaba un inventario de las salidas y entradas de productos en el almacén lo que ocasionaba la ruptura del stock. El método utilizado para el diseño del Kardex fue del PEPS que significa (primero en entrar, primero en salir), ya que en el rubro alimenticio es importante que los productos no duren mucho en el almacén debido a que corren el riesgo de perder calidad.

Figura 3:

Modelo de Kardex para el producto de molde de 3.5 kg.

Nota: Elaboración propia

Después del diseño de las herramientas, se formularon indicadores para compararlos con estándares de ingeniería. Teniendo como valores al valor actual, al valor del estándar y al valor simulado. El valor actual corresponde al valor calculado del problema presente en la empresa, el valor estándar es un valor investigado, tomado como referencia de un estándar confiable de ingeniería y el valor simulado representa el impacto que la herramienta de solución tendría en reducir o eliminar el problema.

Tabla 4:

Matriz de comparación de valores actual, estándar y simulado

Problema y herramienta |

Indicador |

Fórmula |

V ACT |

V STD |

V SIM |

|

Desorganización en el almacén – Análisis ABC |

% de artículos clasificados como tipo A |

|

0.00% |

A = 15% |

14.29% |

|

% de artículos clasificados como tipo B |

|

0.00% |

B = 30% |

38.1% |

|

|

% de artículos clasificados como tipo C |

|

0.00% |

C = 55% |

47.62% |

|

|

Elevados tiempos de procesamiento – E.T. & M. con sistema de incentivos |

% de reducción en el tiempo de las operaciones e inspecciones |

(Tiempo total de las operaciones e inspecciones actual-Tiempo total de las operaciones e inspecciones luego de la mejora) /Tiempo total de las operaciones e inspecciones actual |

0% |

25% |

7.31% |

|

Demoras en el tránsito del personal – Celda de manufactura con distribución en forma de “U” |

|

|

62.49% |

0% |

13.04% |

|

Altas Mermas – Manual de procedimientos |

Kg de queso fresco desperdiciados mensuales |

Σ Kg de queso desperdiciado * días laborales al mes |

25.93 |

0 |

11.26 |

|

Ruptura de stock - Kardex |

|

|

66.67% |

0% |

21.53% |

|

Nota: Elaboración propia

Resultados

Para todos los problemas, se determinaron 3 valores: el actual, el valor estándar y el valor simulado luego de la realización de la herramienta. En cuanto al valor actual con el que cuenta la organización de derivados lácteos, este es un 0% puesto que la empresa no tiene ningún tipo de organización o clasificación de insumos en el almacén.

Figura 4: Gráfico de los 3 valores calculados para desorganización del almacén

Figura 4: Gráfico de los 3 valores calculados para desorganización del almacén

Nota: Elaboración propia

El estudio de tiempos y movimientos con un sistema de incentivos redujo el tiempo estándar de todo el proceso de 413.54 min a 388.61 minutos. El tiempo de las operaciones e inspecciones se redujo de 351.46 a 346.84 min y los tiempos de exceso más demoras de producción de 26.77 a 3.73 min/día. En la siguiente figura se puede observar las mejoras en los tiempos de exceso y demoras de producción.

Figura 5: Gráfico de comparación de los tiempos productivos en minutos

Nota: Elaboración propia

En el problema de demoras en el tránsito del personal se cuantificó un valor actual del 62.49%, representando 18.04 min de demora frente al tiempo total de traslado de 28.87 min. Según el estándar de ingeniería el valor de esa demora debería ser 0% y 0 min. Por otro lado, de acuerdo a la simulación diseñada, se pronostica un 13.04% después de aplicar la celda de manufactura.

Figura 6: Gráfico de los valores del % de demoras en el tránsito del personal

Nota: Elaboración propia

Con respecto a las mermas, se cuantificaron 3 valores, el valor actual que es de 25.93 kg de queso fresco desperdiciado al mes, el valor estándar que va por el 0% y el valor simulado, que es 11.26 kg de queso fresco desperdiciado al mes.

Figura 7: Gráfico de los valores calculados de las mermas

Nota: Elaboración propia

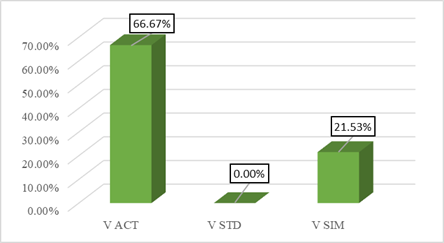

Finalmente, para el problema de ruptura de stock se determinaron 3 valores, un valor actual de 66.67%, un valor estándar del 0% y un valor simulado obtenido de 21.53%. Como se pueden ver en la siguiente tabla.

Figura 8: Gráfico de comparación de los % de ruptura de stock

Nota: Elaboración propia

Discusión

En relación con el análisis ABC, si nos guiamos del estándar presentado por Míguez, M. y Bastos, I. (2006) en su libro titulado “Introducción a la Gestión de Stocks: El Proceso de Control, Valoración y Gestión de Stocks”, el cual nos indica los valores estándares de cada categoría; en el cual, la categoría A deberá contar con el 15% de los artículos totales, la categoría B con el 30% y finalmente la categoría C con el 55% restante; comparando con estos porcentajes mencionados, uno de los valores obtenidos luego de la simulación de la herramienta supera el estándar. Los valores simulados son 14.29% para la categoría A, 38.10% para la categoría B y el 47.62% de los artículos restantes para la categoría C; la categoría B siendo la que supera el estándar en un 8.10% esto es debido a que algunos artículos cuentan con una inversión la cual se encuentra clasificada dentro de la categoría B. Por otro lado, previo a la realización de la herramienta la empresa no contaba con algún tipo de clasificación u organización dentro del almacén lo cual originaba altos tiempos de búsqueda en el almacén con un promedio 15.81 minutos/día, pero luego de la realización de la herramienta se estimó una reducción del 70% del tiempo previamente obtenido, consiguiendo un tiempo de búsqueda promedio de 4.74 minutos/día.

Respecto a los elevados tiempos de procesamiento, el estudio de tiempos y movimientos de la mano con un sistema de incentivos obtuvo una reducción del tiempo estándar de 413.54 min a 388.61 minutos, con una reducción total de 6.03%, esta reducción del tiempo de ciclo permitirá aumentar la producción para alcanzar el nuevo mercado; a diferencia de Ríos, M., Alvarado, B. & Contreras, B. (2019), quienes en su trabajo: “Estudio de tiempos y movimientos en la línea de producción de queso asadero de la empresa Lácteos Fátima”, obtuvieron una reducción de 16.63% del tiempo estándar. Esto puede deberse a que el tipo de queso en tal proceso difiere en sus métodos de elaboración que el queso fresco, por otro lado, en la empresa de derivados lácteos solo existía una demora encontrada dentro del proceso de enfriamiento de la leche, la cual, junto con los tiempos de exceso, se redujeron de 6.46 a 3.73 min/día. Estos fueron resultado de la simulación de regresión lineal, que empleó datos de tiempos de excesos difíciles de reducir, es decir, ciertos minutos que el empleado tarda de más en hacer ciertas tareas rutinarias.

Por otro lado, Productivity Development Team, en su libro Cellular Manufacturing: One Piece Flow for Workteams, en el año 1999, menciona que “El enfoque de la manufactura celular sirve en todas las empresas del mundo. Actualmente, los principios básicos del diseño celular han sido utilizados para eliminar desperdicios en todos los tipos de manufactura, ensamblaje e incluso de servicios (Pág. 11). Desperdicios como exceso de transporte y demoras (esperas) (Pág. 10)”. Gracias a este libro es que se pudo definir un estándar para dicho indicador, el cual fue un 0%, al indicar que a causa de la manufactura celular se puede eliminar desperdicios como el exceso de transporte. Este valor estándar fue tomado como objetivo e intentar eliminar todas las demoras presentes en el transporte; sin embargo, en la realidad no siempre se logra eliminar una demora por completo, por lo cual se tuvo que simular el comportamiento de la herramienta en el problema específico de la empresa. Para simular y pronosticar la demora después de aplicar la nueva distribución de planta, se tomaron distancias para explicar la relación que estas tienen con los tiempos, y al reducirlas mediante la celda de manufactura, también se reduciría la demora. Finalmente, después de calcular las nuevas distancias, se pudo reducir la demora a 1.62 min, originando un valor simulado de 13.04%, pronosticando el impacto real que esta herramienta tendrá en la empresa.

Para cuantificar las mermas en la empresa, se tomó un muestreo aleatorio donde, en promedio, se calculó una pérdida de 0.997 kg de queso fresco diario, lo que es equivalente decir que se pierde un total de 25.93 kg de queso fresco al mes. Debido a este motivo fue que se decidió diseñar un manual de procedimientos, para que se estandaricen los procesos para todos los trabajadores, especialmente en el cortado y moldeado del queso, donde se notó la pérdida inicial. Es ahí donde ISO 9001, en el 2015, afirma que, las oportunidades pueden surgir como resultado de una situación favorable para lograr un resultado previsto, por ejemplo, un conjunto de circunstancias que permita a la organización atraer clientes, desarrollar nuevos productos y servicios, reducir residuos o mejorar la productividad. Las acciones para abordar las oportunidades también pueden incluir la consideración de los riesgos asociados. El riesgo es un efecto de la incertidumbre puede tener efectos positivos o negativos. Una desviación positiva que surge de un riesgo puede proporcionar una oportunidad, pero no todos los efectos positivos del riesgo tienen como resultados oportunidades (pg. 5, párrafo 4). Gracias a este aporte, se ha podido determinar que las mermas no es algo que se pueda eliminar de raíz o totalmente en una empresa; sin embargo, lo ideal sería que no exista un porcentaje tolerable de mermas, es decir, 0%. Al tomar este valor como estándar, se procedió a calcular los nuevos valores mediante una simulación, utilizando la técnica de los pronósticos y la regresión lineal. Finalmente, se logró reducir los desperdicios a 0.433 kg de queso fresco al día, lo cual es equivalente a 11.26 kg de queso fresco desperdiciados al mes.

Finalmente, El valor estándar proporcionado por la Escuela de Logística Internacional en el año 2011, nos decía que el objetivo es que no se produzca “ruptura de stock” lo cual traducido a valor significa un 0%, para la simulación de la herramienta Kardex esta se realizó mediante el método de regresión lineal la cual nos permitió relacionar las variables ruptura de stock mensual y productos no registrados en el almacén. Primero se consideró las bases de datos de la primera variable, la cual nos cuantifica en número de veces que ocurre la ruptura de stock, teniendo un promedio de 20 veces al mes; para la segunda variable, se tiene como registro de las veces que los trabajadores entran al almacén a dejar los productos terminados y estos no son registrados. La simulación de los valores se dio mediante el análisis de datos, la regresión lineal y la gráfica con la línea de tendencia. Se demostró que existe un índice de correlación alto con un valor de 0.865 y una pendiente positiva lo que indica que las variables son directamente proporcionales; además, que los valores de los coeficientes arrojaron la ecuación para hallar el valor simulado, siendo 4.477 + 0.179(X). Luego se procedió a realizar la simulación, de los productos no registrados en el almacén, en donde gracias al Kardex, se mejoraría en un 87% el registro de los productos que entran todos los días, los valores para el mes (8) dio un promedio de 11.01. Reemplazando los valores de la ecuación en el (Y), el número de ruptura de stock para el mes 8 es de 6.46 y por tal motivo el valor simulado sería de 21.53%

Conclusiones

Se determinó el impacto del diseño de un Análisis ABC, estudio de tiempos y movimientos con sistema de incentivos, celda de manufactura, manual de procedimientos y Kardex sobre los costos de una empresa de derivados lácteos, el cual fue una reducción o ahorro de S/ 1937.40 frente a la pérdida inicial de S/ 2447.88, este ahorro representa un 79.15% de sus pérdidas. Se realizó un diagnóstico en las áreas de producción y logística de la empresa, identificando los problemas de desorganización en el almacén, generando una pérdida de S/ 538.37; elevados tiempos de procesamiento con una pérdida de S/ 911.37 mensual en la detección inicial; que correspondía a 26.77 min no empleados en producción, esto es el tiempo de la demora en enfriamiento más el tiempo de exceso de tolerancias; demoras en el tránsito del personal monetizadas en S/ 614.28, altas mermas ocasionando un exceso de costos de S/ 329.63 y la ruptura de stock, con una pérdida de S/ 54.24. Se comparó el diseño propuesto de las herramientas con estándares apropiados de ingeniería. Para la desorganización en el almacén y sistema ABC, se desarrollaron los indicadores de % de artículos clasificados como A, B y C, obteniendo el valor actual de 0% en los 3 casos y comparándolo con un valor estándar de 15%, 30% y 55% respectivamente. Para el problema de los elevados tiempos de procesamiento y su herramienta de estudio de tiempos y movimientos con sistema de incentivos, se planteó el indicador de % de reducción del tiempo de las operaciones e inspecciones de un día de trabajo. El valor actual de tal indicador fue 0%, frente al valor estándar según la OIT (1996), de 25%. Las demoras en el tránsito del personal y su herramienta de celda de manufactura, se calculó el indicador de % de demora en el transporte, teniendo como valor actual de 62.49%, frente al valor estándar del 0%. Para las altas mermas con el manual de procedimientos, se calculó el indicador de Kg de queso fresco desperdiciado por mes, llegando a un valor actual de 25.93 Kg y según el estándar, se definió que el valor debería ser 0%. Finalmente, para la ruptura de stock y Kardex, se determinó el indicador de % de ruptura de stock, teniendo como valor actual 66.67%, el cual se comparó con el valor estándar del 0%. Simulando valores, en la desorganización en el almacén y sistema ABC, se llegó a los valores de 14.29% (A), 38.1% (B) y 47.62% (C). Con respecto a los elevados tiempos de procesamiento, el valor simulado para el tiempo de exceso de tolerancias resultó 3.73 min, lo cual implicó un tiempo total de operaciones e inspecciones de 350.57 min, este tiempo es resultado de la suma del tiempo de operaciones e inspecciones más los excesos y demoras en operaciones, es decir 346.84 más 3.73 min, la reducción simulada del tiempo total de operaciones e inspecciones representa un 7%, ya que el tiempo total se redujo de 378.23 a 350.57 min/día. Del mismo modo, las demoras en el transporte y la celda de manufactura dieron un valor simulado de 13.04% en un escenario real. Para las altas mermas y el manual de procedimientos se simuló el valor de 11.26 Kg. Finalmente, con respecto a la ruptura de Stock se calculó un valor simulado de 21.53% después de aplicar la herramienta respectiva. Se determinó el impacto económico y no económico de la implementación sobre los problemas identificados, obteniendo como indicadores un VAN de S/ 3,622, siendo un valor positivo y rentable, un TIR de 6.79%, mayor que la TMAR de 1.53% y un B/C de 1.21.

Referencias

Agudelo, H., Hernández, A. y Cardona, D. (2012). Sostenibilidad: Actualidad y necesidad en el sector de la construcción en Colombia. Gestión y Ambiente, 15(1), 105-117.

Aguirre, C., Latorre, M., Burboa, R. y Montecinos, P. (2005). Diagnóstico de la Generación de Residuos Sólidos de Construcción en Obras de Edificación en Altura en la Región Metropolitana. Dr. Miguel Andrade Garrido, 38.

Armas, J., Huamán, M. y Winworfan, E. (2020). Gestión logística para mejorar la productividad en la empresa agroindustria Caraz S.A.C. Revista Científica Ingeniería: Ciencia, Tecnología e Innovación. Volumen 07. Número 02. Universidad Señor de Sipán.

Arrascue, M., Vásquez, M. y Veloz, J. (2020) Mejora de distribución de planta, para incrementar la productividad, en la empresa timones hidráulicos veloz de la ciudad de Trujillo. Revista Científica Ingeniería: Ciencia, Tecnología e Innovación. Volumen 07. Número 02. Universidad Señor de Sipán.

Bustos, F. (2007). Manual de gestión y control ambiental. RN Industria Gráfica, Quito.

Castillo, R., Cruz, A., Iparraguirre, D., Lozano, E. y Parimango, L. (2020). Diseño de plan de mantenimiento preventivo, Kardex, VSM y balance de línea para reducir costos. Revista Científica Ingeniería: Ciencia, Tecnología e Innovación. Volumen 07. Número 02. Universidad Señor de Sipán.

Gómez Leal, H. (2019). Análisis del proceso de envasado y embalaje de productos saborizados en empresa de bebidas y alimentos ARJU S.A, para la reducción de mermas. Universidad de San Carlos de Guatemala, Guatemala.

ISO. (2015). ISO 9001:2015. Sistemas de Gestión de Calidad - Requisitos. http://www.cucsur.udg.mx/sites/default/files/iso_9001_2015_esp_rev.pdf.

Ortega, V. & Pinedo, A. (2019). Gestión logística para aumentar la productividad en el área de almacén de materiales, Tecnológica de Alimentos S.A. Chimbote, 2019. (Tesis de Pregrado). Universidad César Vallejo, Perú.

Míguez, M. y Bastos, I. (2006). Introducción a la Gestión de Stocks: El Proceso de Control, Valoración y Gestión de Stocks. 2° edición. Ideaspropias Editorial, S.L. Vigo, España. Recuperado de: https://books.google.com.pe/books?hl=es&lr=&id=V5pSNK_oyT4C&oi=fnd&pg=PA1&dq=m%C3%A9todo+abc+control+de+inventario&ots=e-G3x7jTeH&sig=6LJP58ageeHVmWbfARR1xcw7NAs&redir_esc=y#v=onepage&q=an%C3%A1lisis%20abc&f=false

Molins, A. (2011). Logística internacional. Escuela de organización industrial. Recuperado de https://static.eoi.es/savia/documents/componente75373.pdf

OIT (1996). Introducción al estudio del trabajo. 4° edición. Ginebra. Departamento de Edición y Documentos de la OIT. Recuperado de https://higieneyseguridadlaboralcvs.files.wordpress.com/2012/08/introduccic3b3n-al-estudio-del-trabajo-oit.pdf (pág. 312).

Pérez, I., Cifuentes, A., Vásquez, C., & Marcela, D. (2013). Un modelo de gestión de inventarios para una empresa de productos alimenticios. Ing. Ind., vol.34 n°2.

Productivity Development Team. (1999). Cellular Manufacturing: One Piece Flow for Workteams. http://library.lol/main/0DF2A99939137C851A3F32A7968648D3

Roberts, H. y Robinson, G. (1999). ISO 14001 EMS: Manual de sistemas de gestión medioambiental. Editorial Paraninfo.

Shewhart, W. A. (1997). Control económico de la calidad de productos manufacturados. Edic. 1, Ediciones Díaz de Santos, Madrid.

Toledo, J. (2008). Rediseño y mejoramiento del sistema de producción para una empresa dedicada al diseño y fabricación de líneas de transporte (Tesis de pregrado). Universidad de Talca, Chile.