IMPLEMENTATION OF A SAFETY AND HEALTH SYSTEM AT WORK

AND ACCIDENTABILITY AND PRODUCTIVITY IN A RICE INDUSTRY

![]() Juan José Franciosi Willis1a

Juan José Franciosi Willis1a

![]()

![]() AnniéMariellaVidarte Llaja1b

AnniéMariellaVidarte Llaja1b

Fechade recepción : 28 diciembre 2020

Fechade aprobación : 10enero2021

Resumen

Hoy,

las organizaciones para ser competitivas requieren demostrar resultados con

enfoque de sostenibilidad. En el aspecto social de la sostenibilidad está la

seguridad del trabajador en las organizaciones, lo cual fue el motivo de la

presente investigación, a fin de mejorar la productividad reduciendo costos por

accidentes, cumpliendo con la normativa relacionada. Para implementar el

sistema de gestión de pérdidas laborales se asumió el modelo OHSAS 18001, por

su correspondencia con la Ley Nº 29783. Se realizó la evaluación de riesgos,

definiéndose los más relevantes y se generó los programas de prevención

correspondientes. Se abordó todas las dimensiones del sistema, con instrumentos

e indicadores, según requisitos de dicho modelo. El objetivo del artículo fue

determinar la influencia de la Implementación del Sistema de Gestión de

Seguridad y Salud en el Trabajo en la accidentabilidad y la productividad en

una industria arrocera. El diseño de la

investigación es explicativo; se utilizó instrumentos para medir la

implementación del sistema y su influencia en la accidentabilidad y la

productividad. La población fue el conjunto de accidentes ocurridos en la

empresa, en el período 2012 – 2014, como muestra se tomó el 100% de los datos.

Los resultados mostraron que la Implementación del sistema preventivo logró

disminuir la accidentabilidad e influyó en el incremento de la productividad en

una industria arrocera, ello se corroboró con la prueba de contrastación de

Pearson, por lo que se cumplió con el objetivo de la investigación.

Palabras clave: accidentabilidad, productividad, Sistema de

Seguridad y Salud en el Trabajo.

Today, organizations to be competitive require demonstrating results with

a sustainability approach. In the social aspect of sustainability is worker

safety in organizations, which was the reason for this research, in order to

improve productivity by reducing costs due to accidents, complying with related

regulations. To implement the labor loss management system, the OHSAS 18001

model was assumed, due to its correspondence with Law No. 29783. The risk

assessment was carried out, defining the most relevant ones and the

corresponding prevention programs were generated. All dimensions of the system

were addressed, with instruments and indicators, according to the requirements

of said model. The objective of the article was to determine the influence of

the Implementation of the Occupational Health and Safety Management System on

the accident rate and productivity in a rice industry. The research design is

explanatory; Instruments were used to measure the implementation of the system

and its influence on accident rates and productivity. The population was the set

of accidents that occurred in the company, in the period 2012 - 2014, as a

sample 100% of the data was taken. The results showed that the implementation

of the preventive system managed to reduce the accident rate and influenced the

increase in productivity in a rice industry, this was corroborated with the

Pearson contrast test, so the objective of the research was met.

Keywords:accident

rate, productivity, Occupational Health and Safety System.

1.

Introducción

Siempre ha existido

el sentido de seguridad en la actividad diaria del hombre, pues ha sido

inherente que al actuar éste ha hecho uso de la cautela para protegerse a sí

mismo de los embates que le pudiera provocar su desempeño diario, para

sobrevivir o ganarse la vida.

Con el paso de los siglos y al

masificarse los centros donde el hombre podía ganarse el sustento, es decir

trabajar, de manera colectiva, para generar producción en mayor escala, cambió

el entorno en el cual se realizaba el trabajo; pues ya el hombre no usaba sólo

sus manos, cuerpo y sus instrumentos para producir sustento, sino un sistema de

máquinas. (Carrillo Hidalgo, 2001) explica que ello trae consigo la

mecanización agrícola y la industria textil; gracias a esos notables inventos

se pasó gradualmente de la producción casera a la producción fabril, y que

generó múltiples accidentes, siendo fatales en la mayoría de los casos.

A partir de ello, ya

no era suficiente la cautela de cada persona, pues al tratarse de maquinarias

potentes, el emisor de peligros se hizo más complejo y también de mayor

severidad, en cuanto a posible daño humano, al tratarse de elementos

metalmecánicos potentes en su mayoría.

Fue necesario sistematizar e implementar métodos que, en principio fueron

reactivos, y en el Siglo XX se transformaron en proactivos, y hoy se conocen como

Seguridad y Salud en el Trabajo.

A mediados del

siglo pasado, surgieron métodos como el Control Total de Pérdidas de Bird

(1975) y el modelo Dupont y que, algo aún continúan usándose para gestión de perdidas

laborales, según

La

La política de

seguridad en el trabajo se basa en el enfoque social de la sostenibilidad. A

propósito de sostenibilidad, empezada la globalización a fines del siglo

pasado, se verificaron en el mundo conflictos sociales generados por el afán de

producir más, sin embargo, asimismo simultáneamente surgieron fuerzas,

movimientos sociales y tendencias nacionales e internacionales que apuntaron a

una globalización más humana

La iniciativa para

hacer este trabajo surgió por la problemática identificada en una empresa

arrocera de Lambayeque, por incumplimientos en materia de seguridad,

presentando dificultades con la autoridad del trabajo, exigencias de sus

principales clientes, y por la búsqueda de mejorasen la productividad, a través

de la reducción de costos por accidentes, y ausentismo laboral derivado de ello,

cumplir la normativa laboral y así también evitar multas

De la seguridad en

el trabajo se estudió la accidentabilidad, no así las enfermedades

ocupacionales ya que estas se manifiestan a largo plazo. Se eligió el Sistema

de Gestión en SST, con base en la norma OHSAS 18001, por su compatibilidad y

correspondencia con la Ley Nº 29783.

También se detalló

todos los costos implicados en la productividad con la ocurrencia de los

accidentes. Se midió la eficacia de la

implementación relacionada a dos variables: accidentabilidad y productividad.

Por ello el

problema fue comprobar cómo influyó el Implementar un Sistema de Gestión de

Seguridad y Salud en el Trabajo para reducir la accidentabilidad y mejorar la

productividad en una industria arrocera.

Lo anterior, trazó

el objetivo de Implementar un Sistema de Gestión de Seguridad y Salud en el

Trabajo para reducir la accidentalidad y mejorar la productividad en una

industria arrocera.

Lainvestigación se justifica

porque permitirá implementar una gestión preventiva para minimizar el riesgo de

los trabajadores en función al cumplimiento de la normativa y gestión integral,

lo que, a su vez, fomentará una actitud proactiva y responsable hacia la

seguridad en todas las áreas, reduciendo la accidentabilidad y mejorando la productividad.

Como requisitos legales, se

invocaron las normas relacionadas y aplicables al rubro arrocero, como la Ley N°

29783 y su reglamento, los instrumentos normativos internacionales como la

Decisión 584 de la Comunidad Andina y su reglamento que es la Resolución 957,

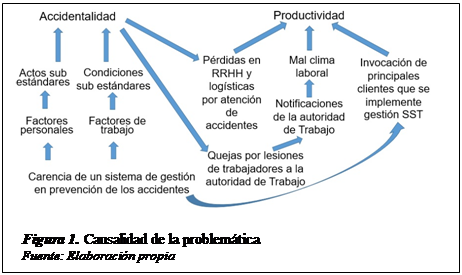

Por el lado de la

Accidentabilidad, en la cadena de causalidad, se buscó controlar y reducir los

actos incorrectos y el lugar de trabajo, maquinaria, equipos en condición no

adecuada, para prevención de los accidentes, en suma, actos y condiciones sub

estándar. En la cadena de causalidad menos inmediatas,se propuso atacar el

desconocimiento y la ausencia de políticas preventivas de seguridad, cuya causa

raíz fue la carencia de una gestión sistemática y organizada deprevención.

Por el lado de la

Productividad, se buscó con puestos de trabajo más seguros, controlar costos

como gastos médicos, reinserción, ausentismo, productos defectuosos, reemplazos

por trabajadores lesionados, con la capacitación que implica ello y las horas

extras demandadas, con causa raíz en la Accidentabilidad. Fue también

importante erradicar el mal clima laboral, a su vez causado por la

fiscalización frecuente de la autoridad de Trabajo a la empresa, a su vez

generado por quejas de los trabajadores a dicha autoridad, ello a causa también

de la Accidentabilidad(Figura 1).

En otra línea

diferente de causalidad se consideró la “presión” de los principales clientes

corporativos de la industria arrocera, en que se implemente la gestión en

seguridad, las ventas hacia esos clientes son tan grandes que influyen mucho en

la Productividad.

En síntesis, la

causa fuente de los accidentes en la empresa arrocera, fue la carencia de una práctica

disciplinada que asegurase el éxito de la prevención de pérdidas en los

trabajadores. En tal sentido es correcto lo dicho por

Se analizóla

investigación de

La investigación de

La investigación de

La investigación de

2.

Material y Métodos

El

método de la investigación es Ex post facto, porque trata de explicar causas de

hechos ocurridosen el pasado.

El

diseño tiene una causalidad así:

M1:

Oy2 (f) Ox

Dónde:

M1: Los trabajadores de la

empresa de la planta de Lambayeque.

Oy2: observación de las variables

dependientes Accidentabilidad y Productividad.

(f): en función de

Ox: observación de la variable

independiente Implementación del Sistema de gestión de SST.

En esta

investigación,las fuentes de información fueron primariaspues de ellas se obtuvo

información directay fueron:

Para la variable

independiente: Registros: Chequeo de línea base o situacional. Declaración de

política de SST. Matriz IPER. Seminario de capacitación al Comité paritario.

Rol de capacitaciones especificas al personal.

Documento de conformación del Comité paritario. Reglamento interno especifico. Procedimiento de inspecciones y

observaciones. Registro de siniestralidad.

Para las variables

dependientes: Formato de accidentes. Consolidado de accidentes anuales. Reporte

de Costos de implementar el sistema: deEquipos de protección individual, de

dispositivos de seguridad en maquinarias, de reparación en instalaciones, de

capacitación del personal en temas específicos, sueldo del empleado para la

gestión preventiva, de exámenes médicos por puesto de trabajo, Reporte total consolidado

de Gestión.

Para procesar datos

se utilizó el programa

IBM SPSS Statistics, versión 20, con la que se aplicó el análisis de

correlación, específicamente la prueba de Pearson, para contrastación de las

dos hipótesis específicas: la primera, entre implementación del sistema SST y accidentes,

y la segunda, entre implementación del sistema SST y la productividad.

3.

Resultados

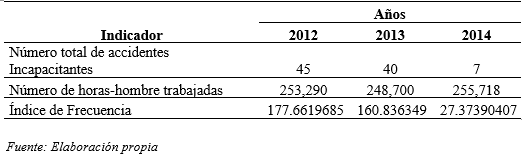

Tabla 1

Índice de frecuencia o Accidentabilidad por

año

Tabla 2

Costos totales anuales de gestión de Sistema

de seguridad ocupacional

|

Sub total |

Detalle |

Costo (S/.) |

|

Sub total 1 |

Equipos de

protección personal (EPP) |

410.00 |

|

Sub total 2 |

Guardas protección

maquinarias |

2,362.50 |

|

Sub total 3 |

Reparaciones mecánico

eléctricas |

2,000.00 |

|

Sub total 4 |

Capacitaciones SST |

4,090.45 |

|

Sub total 5 |

Encargado de SST |

24,522.36 |

|

Sub total 6 |

Exámenes médico

ocupacionales |

7,729.59 |

|

Total |

S/. 41,114.90 |

|

Fuente:

Elaboración propia

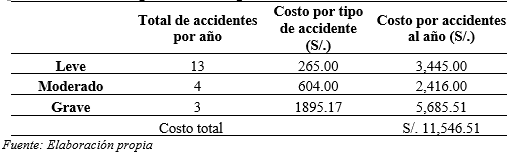

Tabla 3

Estructura de costos totales según nivel de riesgo accidente 2012

|

|

Total de accidentes por año |

Costo por tipo de accidente (S/.) |

Costo por accidentes al año (S/.) |

|

Leve |

36 |

265.00 |

9,540.00 |

|

Moderado |

30 |

604.00 |

18,120.00 |

|

Grave |

15 |

1895.17 |

28,427.55 |

|

Costo total |

S/. 56,087.55 |

||

Fuente:

Elaboración propia

Tabla 4

Estructura de costos totales según nivel de riesgo accidente 2014

Tabla

5

Relación

Beneficio / Costo antes y después de Implementación de Sistema SST

|

Relación beneficio / costo Año 2012 vs 2014 |

|

|

Variación del costo

por accidentes Año 2012 vs Año 2014 |

S/. 44,541.04 |

|

Costos totales

anuales de gestión de Sistema SST |

S/. 41,114.90 |

|

Relación beneficio / costo |

1.083330934 |

Fuente: Elaboración

propia

4.

Discusión

1. Esta

investigación es coherente con la investigación de (Aguilar Valverde, O. 2011),

“Diseño e implementación de un Sistema de Gestión de Seguridad y Salud

Ocupacional basado en la norma OHSAS 18001:2007 en el proyecto Cambio de

tubería y válvulas en el poliducto Santo Domingo - El Beaterio”. Según dicho estudio, el indicador de

frecuencia de accidentes fue 50% menor que en otras obras de construcción; en

la presente investigación, dicho indicador arrojó una reducción del 85% (Tabla

1).

2. En la

investigación de (Mallqui Nieto, Y. 2011), “Implementación de un Sistema de

Gestión de Seguridad y Salud Ocupacional para disminuir los accidentes y

enfermedades ocupacionales en una siderúrgica basado en OHSAS 18001:2007”,

obtuvo que el indicador de siniestros pase de 13.32 en el año 1999 a 5.15 en el

año 2010, disminuyendo en 61%. En el presente artículo, tal índice evolucionó

de 177.69 cuando aún no se implementaba la Gestión de SST (2012) a 27.37

accidentes en el primer año de implementación (2014), disminuyendo en 85 % (Tabla

1). Así mismo, en la investigación

de MallquiNieto, los costos por accidentes tuvieron una reducción del 43%. En

esta investigación, se redujo en un 79%.

3. En el

estudio de (Sánchez Zapata, L. 2011), “Plan de Seguridad y Salud Ocupacional en

la construcción de plataformas petroleras y operaciones logísticas”, entre los

años 2009 y 2010, los índices de frecuencia disminuyeron en 74.8 % y el costo

de accidentabilidad se redujo en 62.46 % respecto al año 2009. En la presente

investigación, el índice de frecuencia se redujo en 85% entre los años 2012 y

2014 (Tabla 1), y el costo de accidentabilidad se redujo en 79%

entre los años 2012 y 2014 (Tabla

5). Dicho estudio tiene concordancia con las dos

hipótesis específicas de esta investigación.

4. En el

estudio de Domínguez Mariluz, F. D. (2019). “Identificación de peligros,

Evaluación de riesgos y controles para disminuir el índice de accidentabilidad

en la línea de producción de avenas. Empresa Fouscas Trading E.I.R.L. - Lima,

2018”, se cuantificó la relación entre las diferentes dimensiones del sistema

preventivo con el índice de accidentabilidad y con modelos estadísticos,

arrojando un índice 58 accidentes por millón de horas trabajadas, mayor que en

esta investigación que sólo acumuló 27.37 accidentes por millón de horas

trabajadas (Tabla 1). Tal estudio es congruente con la hipótesis

propuesta en esta investigación.

5. No se

encontró estudios en contra de la hipótesis de esta investigación.

5.

Conclusiones

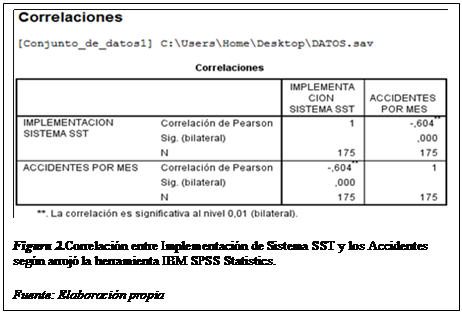

1.Se acepta la

primera hipótesis específica, es decir, la implementación del sistema de

gestión de seguridad y salud en el trabajo influye en la reducción de la

accidentabilidad en una industria arrocera, pues el parámetro de correlatividad r = - 0.604 muestra que

existe una asociación lineal moderada e inversamente proporcional entre las

variables. Es moderada, pero este es un

proceso de mejora continua. Por otro lado, esta correlación fue muy

significativa con un coeficiente menor que 0.01, es decir al nivel del 1%, por

lo tanto, es fiable, con un riesgo de que suceda la hipótesis nula del 1%,

tiene una seguridad del 99%(Tabla 6).

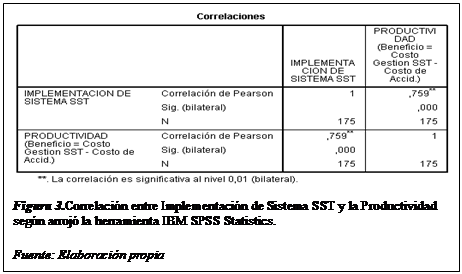

2.

Se acepta la segunda hipótesis específica, es decir, la implementación del

sistema de gestión de SST influye positivamente en la productividad en una

industria arrocera, lo demuestra el análisis de contrastación a través de la

prueba de correlación de Pearson,

pues el parámetro de correlatividad r = 0.759 muestra que existe una asociación

lineal entre las variables. Esta

correlación fue muy significativa con un coeficiente menor que 0.01, es decir

al nivel del 1%, por lo tanto, es fiable y permite negar la hipótesis nula en

un 1%, afirmando ello con una seguridad del 99%(Tabla 7).

3. Esta segunda hipótesis

específica se demostró también de un modo diferente, por el análisis de costos

detallado en Ítem 4.1.3, cuantificado por el indicador “ahorro anual en

accidentes por implementación de sistema de SST / costo anual por gestión de sistema

de SST” de la variable dependiente productividad. Se verificó tal ahorro, desde

que se implementó el Sistema de SST (2014) respecto a cuando no estuvo

implementado (2012) y fue de S/ 44,541.04, por otro lado, el costo anual de

gestión del Sistema de SST fue S/ 41,114.90, haciendo una proporción 44,541.04

/ 41,114.90, arroja un indicador de beneficio costo de 1.083 (Tabla 5),

quees mayor de 1.

Referencias

Bibliográficas

Aguilar Valverde, O. M. (2011). Diseño e

implementación de un Sistema de Gestión de Seguridad y Salud Ocupacional basado

en la norma OHSAS 18001:2007 en el proyecto “Cambio de tubería y válvulas en el

poliducto Santo Domingo - El Beaterio”, 1-121. Quito, Ecuador: Repositorio

Digital Institucional de la Escuela Politécnica Nacional. Recuperado el 21 de

julio de 2017, de https://bibdigital.epn.edu.ec/handle/15000/7697

Bedoya Marrugo, E. A. (2015). Comportamiento

de la accidentalidad en una empresa metalmecánica en Cartagena, Colombia. NOVA,

13(24), 93-99. Cartagena, Colombia. Recuperado el 10 de octubre de 2020, de

http://www.scielo.org.co/pdf/nova/v13n24/v13n24a08.pdf

Carrillo Hidalgo, N. (2001) Propuesta organizacional para la prevención

de accidentes en el sector minero (Unidad de producción Cerro de Pasco -

Centromín Perú S.A.). Memoria para optar

el Grado de Magíster en Administración del Trabajo, Escuela de Posgrado,

Universidad Inca Garcilaso de la Vega, Lima.

Cisneros-Prieto, M. A., &

Cisneros-Rodríguez, Y. (setiembre de 2015). Los accidentes laborales, su

impacto económico y social. Ciencias Holguín, XXI (3), 1-11. Recuperado el 30

de agosto de 2020, de https://www.redalyc.org/pdf/1815/181541051002.pdf

Domínguez Mariluz, F. D. (2019).

Identificación de peligros, Evaluación de riesgos y controles para disminuir el

índice de accidentabilidad en la línea de producción de avenas. Empresa Fouscas

Trading E.I.R.L. - Lima, 2018. 1-143. Huacho, Perú: Repositorio Institucional

de la Universidad Nacional José Faustino Sánchez Carrión. Recuperado el 14 de

mayo de 2020, de

http://repositorio.unjfsc.edu.pe/bitstream/handle/UNJFSC/3273/DOMINGUEZ%20MARILUZ%2C%20Franco%20Darwin.pdf?sequence=1&isAllowed=y

Fernández Muñiz, B., Montes Peón, J. M., &

Vásquez Ordáz, C. J. (2007). El sistema de gestión de la seguridad laboral:

desarrollo y validación de una escala de medición. Fundación Dialnet, 1-10.

Oviedo, España. Recuperado el 5 de noviembre de 2020, de

https://dialnet.unirioja.es/descarga/articulo/2471537.pdf

Mallqui Nieto, Y. (2011). Implementación de un

Sistema de Gestión de Seguridad y Salud Ocupacional para disminuir los

accidentes y enfermedades ocupacionales en una siderúrgica basado en OHSAS

18001:2007. Lima, Perú: Repositorio Institucional Universidad Nacional de

Ingeniería. Recuperado el 19 de agosto de 2016, de

http://cybertesis.uni.edu.pe/handle/uni/1515

Organización Mundial de la Salud. (2010).

Entornos laborales saludables: fundamentos y modelo de la OMS. (O. M. Salud,

Ed.) Recuperado el 12 de agosto de 2016, de

https://www.who.int/occupational_health/evelyn_hwp_spanish.pdf

Sánchez Ferrer, Y. (diciembre de 2014).

Trabajo decente y desarrollo sostenible. Para bailar se necesitan dos. (U. d. Andes, Ed.) Cayapa.

Revista Venezolana de Economía Social, 14(28), 65-81. Recuperado el 30 de

setiembre de 2020, de https://www.redalyc.org/pdf/622/62242950005.pdf

Sánchez Zapata, L. A. (2011). Plan de

Seguridad y Salud Ocupacional en la construcción de plataformas petroleras y

operaciones logísticas (Tesis de Pre grado). Universidad Nacional de

Ingeniería. Lima: Repositorio institucional. Recuperado el 14 de mayo de 2016,

de http://repositorio.unac.edu.pe/handle/UNAC/442

Ugaz Olivera, M., &Soltau Salazar, S.

(2011). Implicancias de la Ley de Seguridad y Salud. Derecho & Sociedad

(37), 166-180. Lima, Perú: Asociación Civil Derecho y Sociedad. Recuperado el

02 de noviembre de 2020, de http://revistas.pucp.edu.pe/index.php/derechoysociedad/article/download/13169/13782/