IMPLEMENTACIÓN DE UN BANCO DE CONDENSADORES EN LA PLANTA DE CONSERVAS DE PESCADO PARA LA REDUCCIÓN DEL CONSUMO ELÉCTRICO.

Implementação de um banco de capacitores na fábrica de conservas de peixes para reduzir o consumo de eletricidade.

Frank Genaro Cadillo Kuroda1, Roberto Chucuya Huallpachoque2, Lorudes Esquivel-Paredes2

La presente investigación tuvo como objetivo implementar un sistema de banco de condensadores en una planta de conservas de pescado para evaluar su influencia en los indicadores energéticos y económicos de la empresa. La empresa debido a la utilización de motores, equipos varios hace uso de energía reactiva excediendo los limites considerados que no generan cargo alguno, según OSINERGMIN, llega a excederse de un 35% a 136% generando recargos que oscilan entre S/ 2000.00 nuevos soles y S/ 3000.00 nuevos soles mensualmente en su factura eléctrica por el empleo de esta energía, teniendo un problema latente no analizado y optimizado. El diseño fue pre experimental, para lo cual se determinó la energía activa y reactiva de un periodo comprendido en 6 meses pre y post implementación. Con la implementación del banco de condensadores, se corrigió el factor de potencia promedio mensual de 0,644 de la empresa, para los cálculo se empleó valor meta de 0.957, dimensionando un banco de condensadores automático de 7 pasos y 220 KVAR, generando un factor de potencia de 0.978 y 0.959 en los meses de Agosto y Septiembre superando el valor meta, eliminando la penalización de energía reactiva de la facturación eléctrica por mantener los niveles de relación de energía por debajo del 30% permitido.

Palabra clave: Energía Reactiva, Factor de Potencia, Consumo eléctrico.

The objective of this research was to implement a capacitor bank system in a fish canning plant to evaluate its influence on the company's energy and economic indicators. The company due to the use of engines, various equipment makes use of reactive energy exceeding the limits considered that do not generate any charge, according to OSINERGMIN, it exceeds 35% to 136% generating surcharges ranging between S / 2000.00 soles and S / 3000.00 nuevos soles monthly in its electric bill for the use of this energy, having a latent problem not analyzed and optimized. The design was pre-experimental, for which the active and reactive energy of a period comprised in 6 months before and after implementation was determined. With the implementation of the capacitor bank, the average monthly power factor of 0.644 of the company was corrected, for the calculations a target value of 0.957 was used, sizing an automatic capacitor bank of 7 steps and 220 KVAR, generating a power factor of 0.978 and 0.959 in the months of August and September exceeding the target value, eliminating the penalty of reactive energy of electric billing to maintain the levels of energy ratio below 30% allowed.

Keyword: Reactive Energy, Power Factor, Electric consumption.

O objetivo desta pesquisa foi implementar um sistema de banco de capacitores em uma fábrica de conservas para avaliar sua influência nos indicadores energéticos e econômicos da empresa. A empresa, devido à utilização de motores, várias equipas faz uso da energia reactiva exceder os limites considerados que não são carregadas, de acordo OSINERGMIN vem a exceder 35% a 136% de geração de cargas que vão desde S / 2000.00 e solas S / 3000.00 nuevos soles mensalmente em sua conta de energia elétrica para o uso desta energia, tendo um problema latente não analisado e otimizado. O projeto foi pré-experimental, para o qual a energia ativa e reativa de um período compreendido em 6 meses antes e após a implementação foi determinada. Com a implementação do banco de condensadores, factor de saída médio mensal de 0644 da empresa, para calcular o valor foi usado objectivo de 0,957 foi corrigido, dimensionamento de um banco de condensadores automáticas 7 passos e 220 KVAR, gerando um factor de potência de 0,978 e 0,959, nos meses de agosto e Setembro, ultrapassando o valor alvo, eliminando a

penalidade de potência reactiva de facturação eléctrico manter os níveis de razão de energia inferiores a 30% permitidos.

Palavras-chave: Energia Reativa, Fator de Potência, Consumo Elétrico.

Debido a la globalización, ha causado el ingreso de nuevas empresas a los sectores industriales, incrementando la competitividad entre las mismas, por consecuente para lograr una productividad optima, las organizaciones están en constante actualización de tecnología y minimización de los recursos utilizados para la transformación de materia prima, uno de los recursos principalmente utilizados en toda organización es la energía eléctrica, el uso eficiente de la energía permite incrementar la productividad. Un costo energético mínimo beneficia el nivel de las producciones y servicios, además de generar menor contaminación ambiental.

La situación energética es una visión de cómo se encuentra la empresa, se observa el proceso en general, mediante la situación energética de primer grado se detectan medidas de ahorro cuya aplicación es inmediata y con inversiones marginales. Consiste en la inspección visual del estado de conservación de las instalaciones, en el análisis de los registros de operación y mantenimiento que rutinariamente se llevan en cada instalación; así como, el análisis de información estadística de consumos y pagos por concepto de energía eléctrica y combustibles. Al realizar este tipo de diagnóstico se deben considerar los detalles detectados visualmente y que se consideren como desperdicios de energía, tales como falta de aislamiento o purgas; asimismo se deben detectar y cuantificar los costos y posibles ahorros producto de la administración de la demanda de energía eléctrica y corrección del factor de potencia. Cabe recalcar que en este tipo de estudios no se pretende efectuar un análisis exhaustivo del uso de la energía, sino precisar medidas de aplicación inmediata (CARPIO, 2011).

El objetivo de la compensación reactiva es que la potencia aparente sea lo más parecida posible a la potencia activa. El costo de generar, transmitir y transformar los reactivos, en el camino a su consumo, invita a realizar algunas consideraciones con respecto a los elementos que consumen estos reactivos, imponiendo la necesidad de localizar, operar y proyectar los equipos compensadores, de tal forma que estos no alteren el funcionamiento normal del sistema al cual se conecta. Este método es el que se utiliza en la actualidad en la mayoría de las instalaciones industriales dado que es más económico y permite una mayor flexibilidad. Se pueden fabricar en configuraciones distintas. Sin embargo, son muy sensibles a las armónicas presentes en la red, los bancos de capacitores elevan el factor de potencia, con lo cual aumenta la potencia transmitida por la línea porque no necesita conducir la potencia reactiva (CHINCHAYAN, 2013).

Los Indicadores Energéticos se define como la aplicación a los datos de consumo números enfoques basados en variables independientes con influencia en el servicio de energía del edificio, cuya interpretación ofrece informaciones orientadas hacia el establecimiento de objetivos de mejora desde numerosas perspectivas, para realizar las clasificaciones según variables: Consumo energético de referencia por unidad temporal, consumo energético de referencia por superficie construida por superficie construida, útil, calefactora, iluminada, refrigerada, ventilada, de envolverte térmico, etc.; consumo energético de referencia por tipo de material de construcción y porcentaje de superficie de envolvente con cada material, consumo energético de referencia por porcentaje de ocupación, por tipo de planta y tipo de local, por parámetros climáticos como temperatura, humedad y emisiones de CO2 a la atmósfera (García y Carretero, 2013).

El factor de potencia se define como un circuito de corriente alterna, como la relación entre la potencia activa, P, y la potencia aparente, S, o bien como el coseno del ángulo que forman los fasores de la intensidad y el voltaje, designándose en este caso como cosɸ, siendo ɸ el valor de dicho ángulo (Anexo N°06). La corrección del Factor de Potencia: El control del factor de potencia a través de la instalación de capacitores elimina los cargos por concepto de energía reactiva, es decir menor costo de energía eléctrica al mejorar el factor de potencia donde se reduce la cantidad de corriente reactiva que inicialmente pasaba a través de las instalaciones (Ecuación 8). El mejoramiento del factor de potencia conduce a importantes ahorros en gastos de energía y mejora la eficiencia de la planta. El uso de capacitores permite este mejoramiento del factor de potencia en la planta. Como problemas por un bajo factor de potencia tenemos: Mayor consumo de corriente, aumento de las pérdidas en conductores, incremento de caídas de voltaje y el incremento de la facturación eléctrica por mayor consumo de corriente (QUISPE, 2009).

En la línea de producción de conservas de pescado, de la empresa, se hace empleo de energía eléctrica para el funcionamiento de su industria, esta alimenta las máquinas necesarias para la elaboración de conservas, entre ellas se encuentran motores, equipos de trasporte y codificadores. La energía eléctrica ideal que debe ser empleada, es la energía activa que es suministrada por Hidrandina S.A y tiene un costo establecido según la opción tarifaria, pero el empleo de motores equipados con bobinas y sistemas de arranque, genera variaciones en la tensión de energía, generando energía reactiva, que es un consumo adicional que se contabiliza en la facturación eléctrica asociada al factor de potencia, así mismo genera un costo adicional al hacer uso de ella, este tipo de energía no es utilizable para el funcionamiento de algún equipo o motor en la industria, es una energía no útil. Según el organismo supervisor de la inversión en Energía y Minería, OSINERGMIN, la facturación de energía reactiva se incluirá en las opciones tarifarias MT2, MT3, MT4, BT2, BT3 y BT4, solo si excediera el treinta % de la energía activa mensual. Inversiones Quiaza debido a la utilización de motores, equipos varios hace uso de energía reactiva excediendo los limites considerados que no generan cargo alguno, según OSINERGMIN, llega a excederse de un 35% a 136% generando recargos que oscilan entre S/ 2000.00 nuevos soles y S/ 3000.00 nuevos soles mensualmente en su factura eléctrica por el empleo de esta energía, teniendo un problema latente no analizado y optimizado. Poniendo en riesgo la duración estimada de sus equipos con el flujo de energía no controlado y causando variaciones en su eficiencia.

En la investigación, se define como causa raíz de la generación de energía reactiva, el bajo nivel del factor de potencia con la opera la planta.

La empresa Inversiones Quiaza S.A.C., como efecto del bajo nivel de factor de potencia incremento e consumo energía reactiva fuera de los límites, estos eventos obligan a tomar medidas para replantear la eficiencia del consumo de energía eléctrica e evitar penalización sobre tensionar las instalaciones.

El objetivo principal de este artículo fue evaluar la implementación de un banco de condensadores para reducir el consumo eléctrico de las instalaciones de la planta de conservas, en la Empresa Inversiones Quiaza S.A.C.

Se utilizó la metodología pre-experimental, donde a través de un grupo de estudio frente un estímulo se realiza una comparación antes y después de su aplicación, así la observación, identificación, implementación y evaluación, brindaron los datos necesarios para analizar el consumo eléctrico.

Con el objetivo de tener un panorama general las instalaciones eléctricas, se realizó un diagnostico eléctrico de las instalaciones de la planta de conservas, para verificar que tipo de controles existían y obtener la información necesaria mediante instrumentos para evaluar los indicadores eléctricos y eléctricos económicos, evaluando los niveles de KW y Soles empleados en la producción de cajas de conservas de 48 unidades, otro método para conseguir la información fue la observación directa recopilando la facturación eléctrica por un periodo de 6 meses obtener los datos de energía activa, energía reactiva y factor de potencia antes de la aplicación del estímulo, es decir la instalación del banco de condensadores, permitiendo determinar las necesidades y características técnicas necesarias, obtener estos datos permitió realizar la correcta implementación .

A continuación, se muestran los resultados de la implementación de un banco de condensadores a las instalaciones eléctricas de la planta de conservas de pescado y reducir el consumo eléctrico, cabe recalcar para lograr los objetivos y resultados fue importante el apoyo de la compañía durante el proceso de investigación.

Se realizó un análisis de los indicadores energéticos eléctricos y económicos para determinar los valores de consumo eléctrico en la productividad de conservas de pescado.

Tabla 1:

Indicador Energético Eléctrico

ITEM |

MES |

ENERGÍA ACTIVA TOTAL |

PRODUCCIÓN CAJAS |

KW/Cajas |

1 |

ENERO |

22608.000 |

13153.896 |

1.719 |

2 |

FEBRERO |

51192.000 |

28289.773 |

1.810 |

3 |

MARZO |

45000.000 |

26239.849 |

1.715 |

4 |

ABRIL |

35496.000 |

13627.200 |

2.605 |

5 |

MAYO |

83952.000 |

44125.780 |

1.903 |

6 |

JUNIO |

76392.000 |

34956.350 |

2.185 |

7 |

JULIO |

91612.800 |

37375.930 |

2.451 |

Fuente: Elaboración Propia

De la tabla 1 la Información procesada de Kilowatts/Hora sobre Cajas producidas por mes, se observa la tendencia creciente en relación a consumo de Energía sobre Producto Terminado, extendiendo fluctuaciones alarmantes en el mes de abril, donde se emplea 2.6 KW para la elaboración de una caja de conservas de 48 Unid., determinando valores que deben ser aminorados post instalación del banco de condensadores.

Tabla 2:

Indicador económico eléctrico.

ITEM |

MES |

PRODUCCIÓN CAJAS. |

COSTO ENERGIA ELECTRICA |

Costo Energía/Cajas |

1 |

ENERO |

13153.896 |

S/. 18,126.67 |

1.378 |

2 |

FEBRERO |

28289.773 |

S/. 27,042.87 |

0.956 |

3 |

MARZO |

26239.849 |

S/. 25,007.89 |

0.953 |

4 |

ABRIL |

13627.200 |

S/. 18,876.87 |

1.385 |

5 |

MAYO |

44125.780 |

S/. 33,598.90 |

0.761 |

6 |

JUNIO |

34956.350 |

S/. 31,173.34 |

0.892 |

7 |

JULIO |

37375.930 |

S/. 35,921.55 |

0.961 |

Fuente: Elaboración Propia

La evaluación del indicador económico eléctrico, nos arroja que en el mes de Abril y Enero, se efectuó un incremento en el costo eléctrico para la producción de cajas de conservas de pescado, empleando S/. 1.385 Nuevos Soles por cada 48 Unid., estos datos reflejan el exceso de costo de energía empleado para la producción de un número similar de cajas en comparación con el mes de mayo que se emplea S/0.761 Nuevos soles para la producción de una caja. Determinando valores que deben ser corregidos en la post implementación.

Se realizó la contabilidad energética de la energía reactiva empleada en la planta de conservas, para observar la diferencia porcentual de del primer semestre del 2017.

Tabla 3:

% Relación de Energías

MES |

ENERGÍA ACTIVA Kwh |

ENERGÍA REACTIVA Kvarh |

Relación ER/EA |

ENERO |

22608.00 |

37584.00 |

166% |

FEBRERO |

51192.00 |

70776.00 |

138% |

MARZO |

45000.00 |

64296.00 |

143% |

ABRIL |

35496.00 |

42696.00 |

120% |

MAYO |

83952.00 |

78192.00 |

93% |

JUNIO |

76392.00 |

71568.00 |

94% |

PROMEDIO |

58036.11 |

64337.14 |

126% |

Fuente: Elaboración Propia

El análisis realizado del de energía reactiva facturada, en relación a la energía Activa, nos muestra que sobrepasa la relación límite del 30%, penalización económica en exceso, haciende hasta cifras de sobrepasar el valor mismo de energía activa en el primer trimestre del año 2017, lo que significa pago excesivo de penalización por compensación de energía además de sobrecargar la tensión en la planta y generar mayor consumo de KW.

Para el cálculo de los KVARS facturados por la empresa suministradora de electricidad, HIDRANDINA S.A y la penalización emitida mensualmente, se hizo aplicación del modelo matemático para determinar el % significancia en la facturación eléctrica.

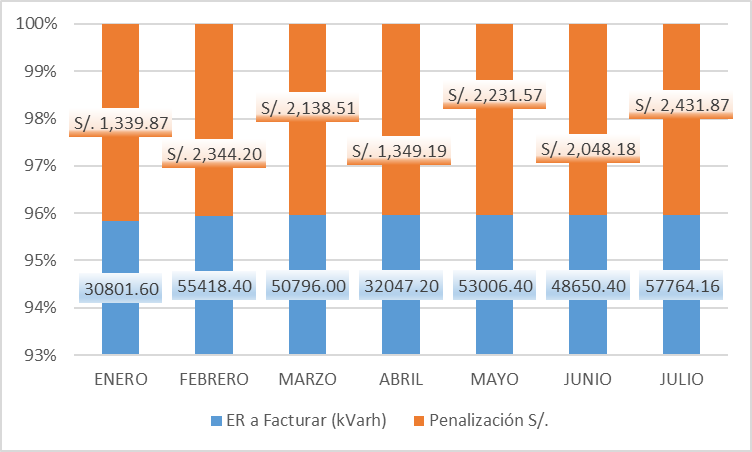

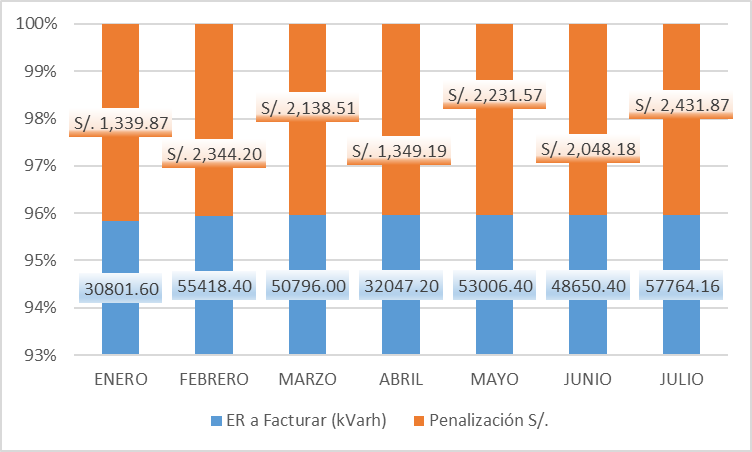

Figura 1: Energía Reactiva Facturada

Fuente: Elaboración Propia, 2017

En la Tabla 04, se puede inferir que mensualmente la planta de conservas usa demanda mensualmente 64337.143 KVAR y por ello se realiza pagos de penalización, en Promedio se desembolsa S/. 1,983.34 Nuevos soles mensualmente por exceder los límites permitidos, evidenciando un bajo de factor de potencia. Alcanzando la sumatoria de S/. 13,883.39 Nuevos soles en pagos de penalizaciones durante el desarrollo del primer semestre del presente año.

Según lo evidenciado en la Tabla 3, el consumo excesivo de energía reactiva frente a Energía Activa, se relaciona directamente con un inadecuado factor de potencia empleado en la planta.

Tabla 4:

Factor de Potencia Planta Conservas

MES |

EA(kWh) |

ER(kVarh) |

(ER/EA) |

Factor de Potencia (cosº) |

|

ENERO |

22608.0 |

37584.0 |

166% |

0.515 |

|

FEBRERO |

51192.0 |

70776.0 |

138% |

0.586 |

|

MARZO |

45000.0 |

64296.0 |

143% |

0.573 |

|

ABRIL |

35496.0 |

42696.0 |

120% |

0.639 |

|

MAYO |

83952.0 |

78192.0 |

93% |

0.732 |

|

JUNIO |

76392.0 |

71568.0 |

94% |

0.730 |

|

JULIO |

91612.8 |

85248.0 |

166% |

0.732 |

|

|

PROMEDIO |

|

0.644 |

||

Fuente: Elaboración Propia ,2017.

Se determinó el factor de potencia empleado mensualmente de la planta de conservas en promedio emplean un valor de 0.644, el cual se encuentra muy bajo de los niveles permitidos, el factor de potencia del Mes Inicial, Enero, refleja un valor distante al factor de potencia Optimo 0.95, la empresa durante el desarrollo mensual de sus actividades elevo el valor inicial, en los Meses de Mayo, Junio y Julio, alcanzo el valor de 0.73 pero insuficiente para situarse en el valor óptimo y compensar el exceso de energía reactiva.

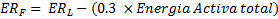

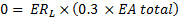

Se determinó el factor de potencia optimo en función a la normativa de exceder el 30% el nivel de energía activa, en el cual no existiera penalización según resolutiva de OSINERGIM.

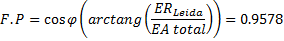

Entonces el F.P Óptimo sería:

El valor de 0.9578, sería el factor de potencia óptimo para lo establecido por OSINERGMIN, este valor no haría incurrir en penalización por exceso de potencia y disminuir la sobrecarga de tensión en las instalaciones de la planta.

Determinado el factor de potencia deseado, se procedió a calcular Kvar a compensar, se optó por el mes séptimo del año por ser el máximo valor evidenciado antes de implementación. Empleando la formula N°10 y los datos de la tabla N° 04 se obtuvo el siguiente valor.

Se necesitó instalar un banco de condensadores con potencia de 181.13 Kvar, para compensar el exceso de potencia y alcanzar el factor óptimo.

Según la información analizada en la tabla 4, se obtiene la máxima y mínima demanda del factor de potencia de la planta de conservas de pescado.

La variabilidad del factor de potencia, impide la colocación de un sistema de compensación fijo o determinado por equipo, debido a que no se tiene identificado los equipos generadores de energía reactiva, por ello la relación entre la Mínima y máxima demanda, son valores muy distantes, la compensación en kvar para un factor de 0.59, pondría en sobrecompensación cuando la planta funcione con un valor de 0.73, según la tabla N°5 se evidencia las variaciones y la implementación de un sistema fijo no aseguraría al 100% no volver a incurrir en gastos de penalización.

Por lo tanto, debido a que se encontró una instalación en la que la potencia reactiva a compensar cuenta con fluctuaciones, se optó por la utilización de un modelo de compensación que se adapte a cada momento de las necesidades del sistema, es decir en función demanda de los Kvar, por lo que se escogió un sistema de compensación automática.

Luego se verifico la mejora del sistema eléctrico de la instalación volviendo a realizar una evaluación de los indicadores para evidenciar la mejora de los valores iniciales según el diseño de investigación.

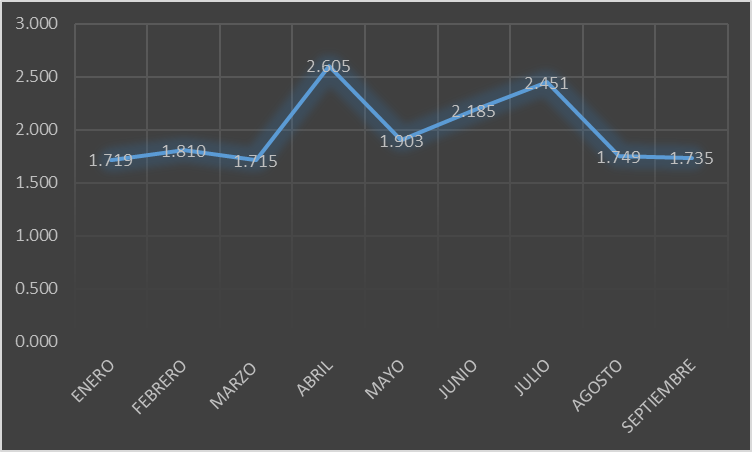

Figura 2: Indicador Eléctrico Mejorado

Fuente: Elaboración Propia, 2017

De la Información procesada de Kilowatts sobre Cajas producidas por mes, se observa un cambio en la tendencia observada en el primer semestre del año 2017, la relación entre consumo de Energía sobre Producto Terminado, ha mejorado en los meses septiembre y agosto, empleado 1.7 KW para la elaboración de una caja de conservas, produciendo el mismo número de conservas consumiendo menor energía eléctrica.

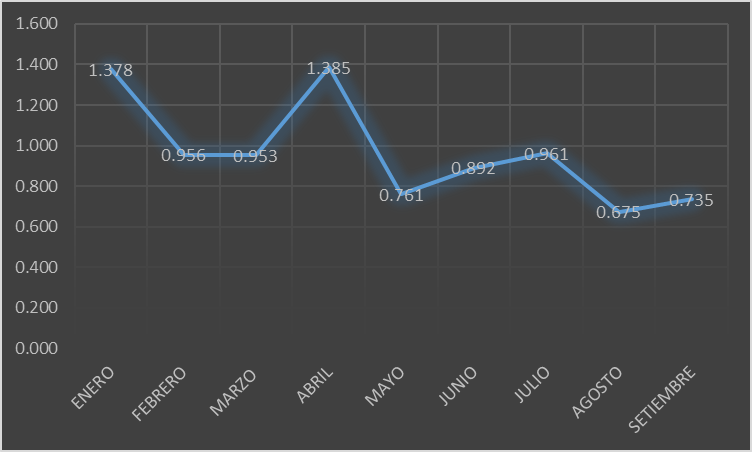

Figura 3: Indicador Económico Mejorado

Fuente: Elaboración Propia, 2017

La evaluación del indicador económico eléctrico, nos refleja la reducción del costo eléctrico para la producción de cajas de conservas de pescado post implementación, estos datos reflejan la minimización del costo de energía empleado para la producción de un número similar de cajas. La aplicación redujo el gasto innecesario producido por el sistema eléctrico que elevaba la inversión para la elaboración de conservas.

Se realizó la contabilidad energética de la energía reactiva generada con la mejora del sistema de compensación mediante el sistema de banco de condensadores.

Tabla 5:

Factor de Potencia Mejorado

|

Evaluación Energía Reactiva y Factor de Potencia |

|

||||

MES |

EA(kWh) |

ER(kVarh) |

Kvar |

(ER/EA) |

FP (cos °) |

ER a Facturar (kVarh) |

JUNIO |

76392.0 |

71568.0 |

452.21 |

94% |

0.730 |

48650.40 |

JULIO |

91612.8 |

85248.0 |

574.34 |

93% |

0.732 |

57764.16 |

AGOSTO |

88891.2 |

19152.0 |

184.58 |

22% |

0.978 |

-7515.36 |

SEPTIEM |

69624.0 |

20448.0 |

141.16 |

29% |

0.959 |

-439.20 |

Fuente: Elaboración Propia, 2017

De acuerdo a lo planteado, la implantación de un banco de condensadores, conexión grupal y regulador automático, corrigió el factor de potencia al valor meta propuesto 0.957, compensando las fluctuaciones de energía reactiva exitosamente; el porcentaje de relación entre energía activa y reactiva disminuyo situándose por debajo de los niveles permitidos por OSINERGMIN 30%, evitando la penalización de energía reactiva y mejorando el sistema eléctrico.

Se calculó el consumo promedio de ER de la planta de conservas durante el primer semestre, para estimar el ahorro potencial mensual.

Tabla 6:

Ahorro S/. Energía Eléctrica

|

SIN BANCO CONDENSADORES |

CON BANCO C |

||

MESES |

KVAR |

C.U |

S/. |

S/. |

JUNIO |

48650.40 |

0.0421 |

S/. 2,048.18 |

|

JULIO |

57764.16 |

0.0421 |

S/. 2,431.87 |

|

AGOSTO |

46926.31 |

0.0422 |

S/. 1,980.29 |

S/. 0.00 |

SEPTIEMBRE |

46926.31 |

0.0422 |

S/. 1,980.29 |

S/. 0.00 |

|

AHORRO |

S/. 3,960.58 |

||

Fuente: Elaboración Propia, 2017

Tomando el promedio de energía reactiva consumida por mes, se realizó un cálculo en función de la tarifa MT3 del mes de Septiembre (Anexo 7) para determinar el ahorro potencial por mes, el cual sería de S/. 1,980.29 mensual y Anualmente el ahorro seria de S/. 23,800.10 Nuevos Soles, basado solamente en la demanda de 46926.31 KVAR por mes.

Soles, basado solamente en la demanda de 46926.31 KVAR por mes.

Prueba de Hipótesis:

|

|

Diferencias emparejadas |

t |

gl |

Sig. (bilateral) |

|||

Media |

Desviación estándar |

Media de error estándar |

95% de intervalo de confianza de la diferencia |

|

|

|

||

Inferior |

Superior |

|||||||

KVAR - KVAR |

46926,16571 |

10998,98685 |

4157,22627 |

36753,79949 |

57098,53194 |

11,288 |

6 |

,000 |

Hay una diferencia significativa entre las medias del consumo de energía reactiva antes y después de la implementación. Por lo cual se concluye que la instalación de un banco de condensadores, si tiene efectos significativos en el consumo eléctrico de la planta de conservas. De modo que el valor de P es 0.000, menor del nivel de significancia 5% rechazando la hipótesis nula.

A partir de los resultados encontrados, aceptamos la hipótesis general planteada que establece que la implementación de un banco de condensadores disminuye el consumo eléctrico de las instalaciones en la planta de conservas, Inversiones Quiaza S.A.C. Estos resultados guardan relación con lo que sostiene Gómez (2012), como tesista, la instalación de un banco de condensadores compensa la potencia reactiva y afirma la relación que un sistema eléctrico no compensado realiza pagos por recargo de hasta un 20% de su facturación por consumo de energía eléctrica. Por lo cual como acción inicial se realiza a verificar la situación energética de primer grado según Carpio (2011) es una visión actual de la situación de la empresa que consiste en el análisis de los registros de operación y mantenimiento que llevan a cabo en una instalación, así como el análisis estadístico de consumo y pagos por concepto de energía eléctrica y combustibles, con estas actividades se deben detectar los desperdicios de energía, asimismo cuantificar los costos y posibles ahorro producto de la demanda de la energía eléctrica y corrección del factor de potencia. De esta forma se recopilaron la información del sistema eléctrico, las capacidades instaladas, horarios de funcionamiento, facturación eléctrica durante el periodo de seis meses, obteniendo los consumos de energía activa, reactiva y los costos de los mismos.

Por ello con la detección de altos consumo de energía a través de los indicadores analizados se evidencio un elevado consumo reactiva sobrepasando el valor de la activa, con un factor por debajo de lo establecido por la norma técnica peruana, por lo cual según establece el organismo regulador de energía, un factor de potencia bajo los niveles permitidos generó recargos por penalización en la facturación, contabilizando la energía reactiva. El bajo factor trae por consiguiente consecuencias negativas para la planta, según Harper (2012), los problemas que generan un bajo factor, están asociados aun mayor consumo de corriente, aumento de las perdidas en conductores, incremento en caídas de voltaje y el incremento de la facturación eléctrica. Contrastando lo expuesto con el análisis de indicadores reflejando recargos por S/. 2340.00 Nuevos soles en su facturación de la planta de conservas, los indicadores permitieron aportar datos en beneficio del estudio como valores de productividad por ratio y costo eléctrico inicial, lo cual en estudios como el de Santana (2012) discrepo de su metodología, al no optar por indicadores eléctricos y económicos y enfocarse solamente en el dimensionamiento del banco de condensadores, restando el aporte de su investigación.

Habiendo plasmado las falencias del sistema e identificando el punto de corrección, se establece el valor meta del factor potencia, el cual mediante un banco de condensadores es regulado, para ello se dimensiono sus especificaciones con datos requeridos por el sistema, siendo necesaria un modelo automático de compensación y grupal según el estudio basado en promedios mensuales estableciendo valores mínimos y máximos, de esta forma según lo sostenido por Calderón (2012), realiza el desarrollo de informe mediante el análisis de las cargas eléctricas de las instalaciones, para determinar el factor de potencia min y máximo diario, obtenido sus datos de corrección mediante modelos matemáticos igualmente, obteniendo un FP de 0.8716 y estableciendo un valor límite en función a la normativa peruana igual o mayor 0.9567, dimensionando 2 bancos de condensadores y seleccionando el número de pasos y secuencia mediante la tabla de corrección.

Finalmente, se concuerda con los resultados obtenidos con antecedentes mencionados, obtenido resultados positivos en la facturación eléctrica, reduciendo como mínimo un 10% del valor total, los objetivos planteados direccionaron el desarrollo final del estudio revaluando los indicadores, permitiendo establecer valores bases para el control de las instalaciones eléctricas e incrementado la productividad, contrastando lo planteado.

De los resultados obtenidos se evidencio la relación de energía reactiva en relación activa, sobrepasando el 30% en el primer semestre del 2017, en promedio el factor de potencia se situó con el valor de 0.644 y la relación de energías en 122% Reactiva/Activa, pagando penalización alrededor de S/ 13 888.32 nuevos soles. Con la implementación del banco de condensadores, se corrigió el factor de potencia en función al cálculo del valor meta 0.957, dimensionando un banco de condensadores automático de 7 pasos y 220 KVAR, generando un factor de potencia de 0.978 y 0.959 en los meses de Agosto y Septiembre superando el valor meta, eliminando la penalización de energía reactiva de la facturación eléctrica por mantener los niveles de relación de energía por debajo del 30% permitido. El costo eléctrico para la producción de una caja de conservas de 48 Unidades, se redujo en un 27% luego de la implementación, mejorando la productividad de la empresa así mismo el consumo de KW disminuyo en 25% a comparación del mes de Julio debido a la reducción de tensión en las instalaciones.

Borroto, A. (2013) Gestión Energética en el Sector Productivo y los Servicios. Cienfuegos: Editorial Universidad Cienfuegos, 2013. 94pp.

Carretero, A. y García, J. (2013). Cómo abordar una auditoría del sistema de gestión energética de un centro comercial y de ocio. [en línea]. España: Aenor, [fecha de consulta: 21 de setiembre].

Carpio, C. (2011) Implementación de gestión energética eficiente en la Industria. Barcelona: Ediciones Ceac, 213pp.

Chinchayan, R. (2013) Diagnóstico y racionalización de energía. Manual de auditorías energéticas [en línea]. Lima: Ingenieros SAC. [Fecha de consulta: 19 de junio del 2017].

De Armas, M. y Viego, P. (2015) Ahorro de energía en Sistemas de Suministro Eléctrico Industrial”. Cienfuegos: Universidad de Cienfuegos. 110pp.

Fernández, A. (2016) Término de consumo de electricidad [en línea]. Madrid: Tarifa luz hora [23 de junio de 2017]. Disponible en: http://tarifaluzhora.es/termino-consumoelectricidad

Ministerio de Energía y Minas (2010) Código Nacional de Electricidad. OSINERG. 27 de junio de 2010. Disponible en: http://www.osinerg.gob.pe/newweb/uploads/Publico/1.CNE%20SUMINISTRO.pdf

Omaña, A. (2012) Determinación y análisis de ahorro de energía en Industrias del Alcall, S.A. Tesis (Magister en Ciencia de la Ingeniería Eléctrica). Monterrey: Universidad Autónoma de Nuevo León, Facultad de Ingeniería Mecánica y Eléctrica, 101pp.

Roelof, T. y Mikko, H. (2010) Optimización del rendimiento durante la vida útil de los motores. Revista ABB, (1): 57 – 67.

1 Escuela de Ingeniería Industrial. Universidad César Vallejo. Chimbote, Perú. frankgcadillo@gmail.com 2 Escuela de Ingeniería Industrial. Magister. Universidad Cesar Vallejo. Chimbote. Perú. roberto163721@gmail.com

2 Escuela de Ingeniería Industrial. Magister. Universidad Cesar Vallejo. Chimbote. Perú.

lesquivel@ucv.edu.pe. http://orcid.org/0000-0001-5541-2940