GESTIÓN DE MANTENIMIENTO PARA REDUCIR COSTOS EN EL AREA DE ELECTROMECÁNICA EN EL HOSPITAL REGIONAL LAMBAYEQUE

MAINTENANCE MANAGEMENT TO REDUCE COSTS IN THE ELECTROMECHANICAL AREA IN THE LAMBAYEQUE REGIONAL HOSPITAL

Julio Jesús Pérez Alegría1

Dante Godofredo Supo Rojas 2 Resumen

El objetivo del trabajo de investigación es proponer una Gestión del Mantenimiento que permita disminuir los costos de mantenimiento en el área electromecánica del hospital Regional Lambayeque lo que a su vez busca que los equipos cumplan con sus funciones operativas de manera eficiente, permitiendo estar con disposición para cumplir con las necesidades de servicio del hospital. Para llevar a cabo la presente investigación se emplearon distintos indicadores para analizar cada variable, tales como: tasa de fallos, disponibilidad y confiabilidad de los equipos. Así también, costos en el mantenimiento correctivo y preventivo. Para lo cual se desarrollaron instrumentos como ficha de registro, guía de observación y una entrevista. Como principales resultados se observa que con la aplicación y desarrollo adecuado de una Gestión de Mantenimiento (TPM) se minimizan los índices de tasa de falla de79% a 20%. Así mismo, se aumenta la confiabilidad de 49% a 82% y se incrementa la disponibilidad de 67% a 95%. Finalmente, en el análisis costo beneficio de la propuesta, se obtiene que por cada sol invertido se tendrá S/. 2.51 de beneficio; generando un ahorro anual de S/.106,115.00.

Palabras clave: Plan, Gestión, Indicador, Mantenimiento, Costos

The objective of the thesis is to propose a Maintenance Management that allows to reduce the maintenance costs in the electromechanical area of the Lambayeque Regional Hospital, which in turn seeks that the teams comply with their operational functions in an efficient manner, allowing them to be willing to comply with the hospital's service needs. To carry out the present investigation, different indicators were used for each variable, such as: failure rate, availability and reliability of the equipment. Also, costs in corrective and preventive maintenance. To this end, instruments such as registration form, observation guide and an interview were developed. The main results show that with the application and proper development of a Maintenance Management (TPM), the failure rate indexes are reduced from 79% to 20%. Likewise, reliability is increased from 49% to 82% and availability increases from 67% to 95%. Finally, in the cost-benefit analysis of the proposal, it is obtained that for each sun invested there will be S /. 2.51 of profit; generating an annual saving of S /. 106,115.00.

Keywords: Plan, Management, Indicator, Maintenance, Costs.

Actualmente el Hospital Regional Lambayeque no tiene un proceso de planificación para controlar y monitorear el funcionamiento óptimo de los equipos electromecánicos instalados además carecen de presupuestos y toman un periodo largo de tiempo para reparar equipos averiados por la falta de especialistas y herramientas adecuadas. Por tal motivo se contrata personal externo demandando excesivos gastos que muchas veces están fuera de las condiciones económicas del HRL.

Formulamos nuestro problema en ¿Qué sistema de gestión del mantenimiento permitirá reducir costos en el área electromecánica del Hospital Regional Lambayeque? y planteamos la alternativa de solución mediante una Hipótesis la cual se fundamente en: “La implementación del Mantenimiento Productivo Total (TPM) en el Área de Electromecánica la misma que permitirá reducir costos en dicha área y por ende en el Hospital Regional Lambayeque. El Objetivo General considera “Determinar la Gestión de Mantenimiento que permitirá reducir Costos en el Área Electromecánica del Hospital

Regional Lambayeque” y los Objetivos específicos son propuestos según el nivel de ejecución siendo: diagnosticar la situación actual del Área Electromecánica del Hospital Regional Lambayeque, definir los puntos críticos a mejorar, proponer una Gestión de Mantenimiento para reducir costos del área electromecánica en el Hospital Regional Lambayeque y por ultimo determinar el costo/beneficio de la propuesta. Armijos y Moyota (2013) definen que: “El Hospital de la Brigada Nº 11 Galápagos se encontraron estas deficiencias como el desconocimiento de estrategias de mantenimiento, desconocimiento del mantenimiento de equipos, duplicidad y repetición de procesos de mantenimiento, no existe un modelo de documentación de mantenimiento y ejecución del mismo, falta de personal técnico calificado y desconocimiento de equipo industrial. (p.29)

Bras (2016) afirma que en el Hospital Central Norte de Petróleos Mexicanos la principal problemática que se detectó en el departamento de mantenimiento fue que no contaban con un buen control de mantenimiento así mismo con el control de ingreso y salida de equipos dificultades para la búsqueda de información tiempos prolongados para la generación de ordenes deservicio pases de salida así como la compartición de información entre las dos áreas que conforman el departamento de mantenimiento.

(p.9)

Alfaro (2016) menciona que actualmente el proyecto desarrollado en “Westfire Sudamérica S.R.L” no cuenta con un sistema de gestión de mantenimiento, lo que genera que no se pueda hacer un seguimiento adecuado, un análisis de los eventos que suceden, aprovisionamiento de materiales a tiempo. Del mismo modo no cuenta con una información inmediata sobre el historial de eventos de los equipos. (p.13)

Madeleine (2016) menciona que la Empresa Corporación Logística & Transporte S.A.C presenta como principal problema: los tiempos improductivos en el proceso de mantenimiento de las unidades de transporte (p.16)

Albornoz (2016) menciona que, en el área de gases medicinales de un Hospital Clase III, no se contemplaba la gestión del mantenimiento de los activos de forma procedimental; lo que ha contribuido a la existencia de deficiencias en las fases de eliminación de averías, así como la imposibilidad de elaborar históricos para un mejor control del estado de los equipos y maquinaria a mantener. (p.17)

El mantenimiento es un conjunto de técnicas designadas a conservar los equipos, herramientas e instalaciones el mayor tiempo posible en un estado en la que pueda desarrollar la función deseada (Oliverio, 2012, p.89). Para Cuatrecasas (2012, p. 104) con el mantenimiento se busca la más alta disponibilidad de los equipos y el máximo rendimiento de los mismos. El Mantenimiento incurre en los costos de producción, la calidad, seguridad y capacidad de respuesta. Asimismo, Cárcel (2014) señala que toda organización requiere un servicio de mantenimiento adecuado y la aplicación es distinta en cada empresa de acuerdo a su tamaño disposición financiera y rubro de trabajo (p.115). Para Oliverio (2012, p. 93), existe una amplia clasificación de los tipos de mantenimiento, los principales son:

Mantenimiento correctivo, consiste en efectuar reparaciones cuando el equipo es incapaz de seguir operando y de este modo reducir las probabilidades de que la avería ocurra nuevamente; es decir reaccionan a las fallas. Este mantenimiento es el único que se practica en gran parte de las empresas (Oliverio, 2012, p. 94).

Mantenimiento preventivo, denominado también mantenimiento proactivo. Este mantenimiento se da antes de las averías de los equipos; incluye inspecciones planificadas, acciones preventivas y predictivas. La finalidad del mantenimiento preventivo es prever la ocurrencia de las fallas. Además, Oliverio (2012, p.97) menciona que con este mantenimiento se reducen las paradas eventuales.

Mantenimiento predictivo, Cuatrecasas (2012, p. 108) lo define como un conjunto de actividades basadas en la detección de averías antes que estas se produzcan. Para determinar la condición de los equipos se realizan mediciones, análisis, muestreos y registros que son aplicados con la tecnología (Oliverio, 2012, p. 99).

Mantenimiento planificado, llamado también mantenimiento progresivo, son actividades programadas de mantenimiento con el fin de acercar a la planta al objetivo del TPM; estas actividades programadas se realizarán por personal cualificado en tareas de mantenimiento y surge del resultado del mantenimiento especializado y el mantenimiento autónomo (Cuatrecasas, 2012, p. 110). Por otro lado, Rey (2001, p. 37) señala que el objetivo del mantenimiento no solo es reparar los equipos, sino también planificarlo y mejorar la productividad; es decir engloba no solo el mantenimiento preventivo, sino que participa además el mantenimiento correctivo. Este mantenimiento, tiene su fundamento en la Curva de la Bañera. Curva de la Bañera, es una representación gráfica que relaciona la probabilidad de fallo o número de averías en el tiempo (González, 2005, p.124). Asimismo, el autor señala que en la Curva de la Bañera existen tres períodos distintos.

El Total Productive Management, en sus inicios era conocido como Mantenimiento Productivo Total (TPM), nace en Japón por la iniciativa y gestión de la empresa Nippon Denso, fabricante y proveedora del mercado automovilístico, quien introdujo el concepto de TPM en su planta en el año 1961, el fin de esta implementación era involucrar a todas las áreas de la organización en la mejora de la efectividad de los equipos, a través de procesos automatizados que requería personal capacitado y capaz de aplicar el mantenimiento preventivo. Debido a ello, la empresa aplicó un programa llamado Total Member Participation (TPM), donde en colaboración del Japan Institute Of Plant Maintenance (JIPM) se le reconoció con el Premio de Excelencia Empresarial; ya que esta filosofía demostraba la relación que existía entre los miembros de la compañía y la motivación para practicar el mantenimiento autónomo (Montoya y Parra, 2010, p. 27). Para la década de los ochenta, se introdujo un modelo de mantenimiento basado en el tiempo (TBM) como parte del TPM, mejorando así la eficiencia de las acciones preventivas (Maldonado, 2008, p. 63).

Actualmente el Hospital Regional Lambayeque ofrece 32 especialidades y trabaja con equipos ultramodernos, además tiene instalado un sistema de calderas, bombas periféricas, sistema de refrigeración, central de aire medicinal, central de vacío, entre otros.

Sin embargo, carece deficientemente del mantenimiento constante de sus equipos instalados, generando atrasos e inconvenientes que comprometen áreas internas primordiales para el funcionamiento del Hospital (Lavandería, esterilización, cocina, laboratorios, servicios básicos, entre otros).

Justificación Teórica: esta investigación es importante porque contribuirá a establecer el conocimiento sobre las bases teóricas presentadas y con unos aportes presentes de acuerdo a la ocasión.

Justificación Práctica: esta investigación ayuda a resolver problemas de perdida de disponibilidad, confiabilidad de los equipos a través de indicadores confiables del TPM.

Justificación Metodológica: en esta investigación se propone un nuevo método de mantenimiento como es el Mantenimiento Productivo Total el mismo que generara nuevo conocimientos confiables, diseñadas a mejoras el área donde se aplique.

El Objetivo general de la investigación es determinar la Gestión de Mantenimiento que permitirá reducir costos en el Área Electromecánica del Hospital Regional Lambayeque. Los Objetivos específicos Son:

Diagnosticar la situación actual del Área Electromecánica del Hospital Regional Lambayeque.

Definir los puntos críticos a mejorar.

Proponer una Gestión de Mantenimiento para reducir costos del área electromecánica en el Hospital Regional Lambayeque.

Determinar el costo/beneficio de la propuesta

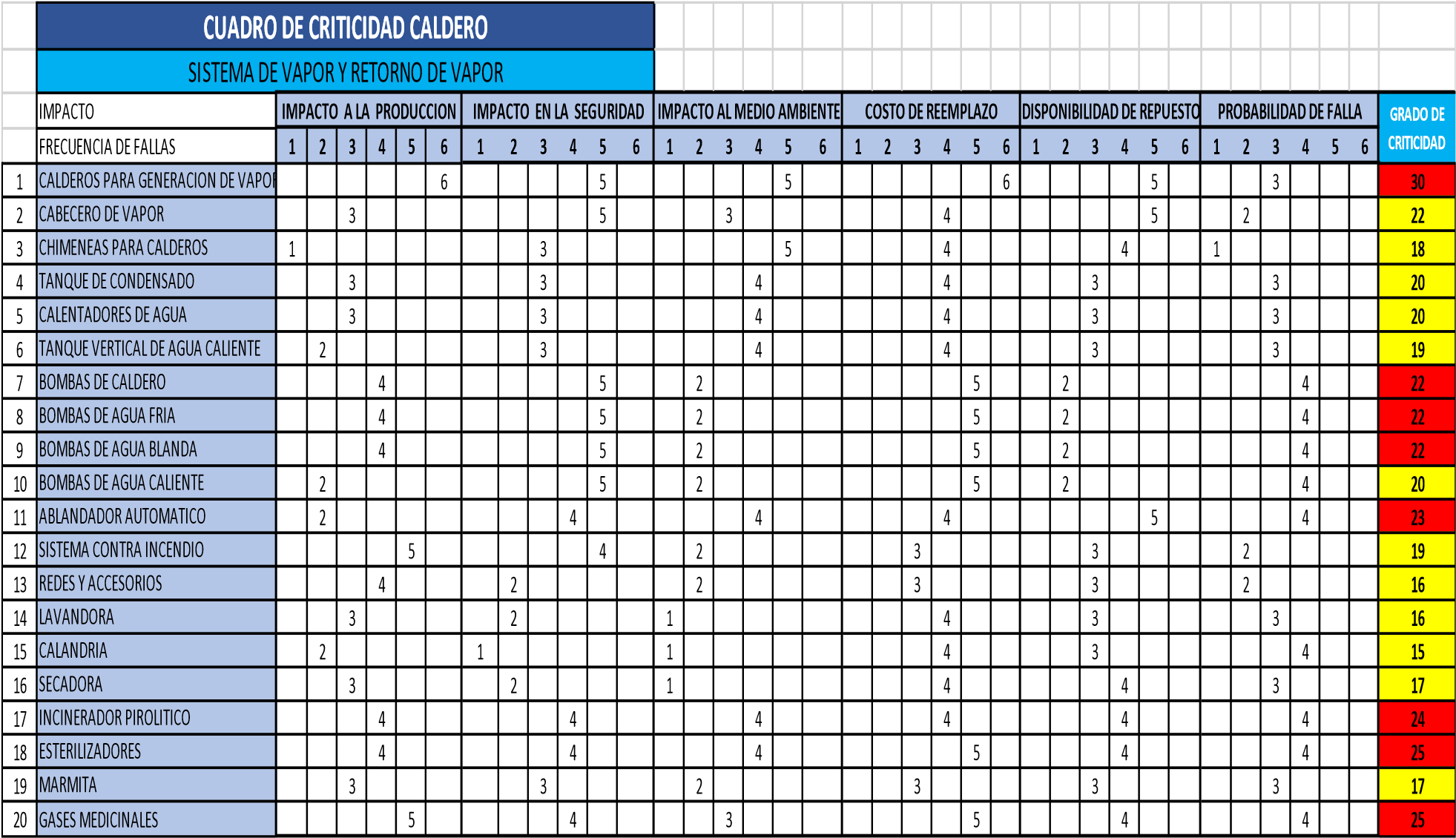

La investigación es de tipo aplicada y descriptiva. Así mismo, es un diseño no experimental cuantitativo que se sustenta en estudios realizados en el Hospital Regional Lambayeque, durante los meses de enero a mayo del 2018. Considerando una población de 21 equipos electromecánicos y una muestra de 14 equipos; elegidos en base a una matriz de criticidad que permitió clasificar e identificar los equipos más indispensables para el funcionamiento básico del hospital.

Tabla N°1:

Relación de equipos en la casa de fuerza del H. R.L

SISTEMA DE VAPOR – SV

EQUIPO |

MARCA |

CODIGO |

CALDERO N°01 |

CIMELCO |

SV-CA-01 |

CALDERO N°02 |

CIMELCO |

SV-CA-02 |

CALDERO N°03 |

CIMELCO |

SV-CA-03 |

BOMBA DE CALDERO N° 01 |

GRUNDFOS |

SV-BCA-01 |

BOMBA DE CALDERO N° 02 |

GRUNDFOS |

SV-BCA-02 |

BOMBA DE CALDERO N° 03 |

GRUNDFOS |

SV-BCA-03 |

BOMBA AGUA DURA N° 01 |

GRUNDFOS |

SV-BAD-01 |

BOMBA AGUA DURA N° 02 |

GRUNDFOS |

SV-BAD-02 |

BOMBA AGUA DURA N° 03 |

GRUNDFOS |

SV-BAD-03 |

BOMBA AGUA DURA N° 04 |

GRUNDFOS |

SV-BAD-04 |

BOMBA AGUA PARA ABLANDADOR N°01 |

GRUNDFOS |

SV-BAA-01 |

BOMBA AGUA PARA ABLANDADOR N°02 |

GRUNDFOS |

SV-BAA-02 |

BOMBA DE AGUA BLANDA 01 |

GRUNDFOS |

SV-BAB-01 |

BOMBA DE AGUA BLANDA 02 |

GRUNDFOS |

SV-BAB-E02 |

BOMBA DE CALENTADOR N°01 |

SALMSON |

SV-BC-S01 |

BOMBA DE CALENTADOR N°02 |

SALMSON |

SV-BC-S02 |

BOMBA DE TERMOTANQUE Nº 1 |

FORAS |

SV-BTT-01 |

BOMBA DE TERMOTANQUE Nº 2 |

FORAS |

SV-BTT-02 |

CALENTADOR N° 01 |

ET |

SV-C-01 |

CALENTADOR N° 02 |

ET |

SV-C-02 |

TERMOTANQUE |

ET |

SV-TT-01 |

Fuente: HRL

Para la recolección de información se emplearon como herramientas: la entrevista al jefe de mantenimiento, guía de análisis documentario y la observación. Finalmente, como apoyo en el procesamiento de los datos, se utilizaron cuadros estadísticos generados por Excel y SPSS, el cual permitió obtener los resultados finales.

Figura 1. Cuadro de Criticidad de los equipos evaluados del H.R.L

Aplicando el análisis documentario se encuentra que existe plan de mantenimiento de los equipos, pero este no se ejecuta correctamente por la deficiencia de requerimiento de materiales e insumos.

Tabla 2.

Check list de mantenimiento

Documento |

Existe |

Se Actualiza |

Observación |

||

Sí |

No |

Sí |

No |

||

1. Plan de mantenimiento |

X |

|

X |

|

No ejecuta |

2. inventario de herramientas e instrumentos de mantenimiento |

X |

|

|

X |

No renueva |

3. Inventario de las máquinas de la empresa |

X |

|

X |

|

Confidencial |

4. Historial de las máquinas |

X |

|

|

X |

Deficiente |

5. Ficha de registro de desarrollo de actividades |

X |

|

|

X |

Deficiente |

6. Requerimientos de materiales, insumos y repuestos |

X |

|

|

X |

Deficiente |

7. Inventario de actividades de mantenimiento por máquina |

X |

|

|

X |

Encarpetado |

8. Lista de materiales, insumos, y herramientas por cada actividad de mantenimiento |

X |

|

|

X |

Improvisan |

9. Manuales de las máquinas de la empresa |

X |

|

|

X |

Encarpetado |

10. Procedimientos de las actividades de mantenimiento |

|

X |

|

X |

No existen |

Fuente: Elaboración del investigador.

Por otro lado, para diagnosticar la situación actual del área electromecánica del Hospital Regional Lambayeque, se realizó una entrevista, en la cual se puede concluir que las fallas de los equipos se dan por falta de mantenimiento esto afectan la producción del hospital que si existe un plan de mantenimiento pero no se ejecuta en toda su capacidad por diversos factores como falta de repuestos y materiales, personal y herramientas en la actualidad su desarrollo del mantenimiento es un 55%, así mismo resalto la falta de capacitación en equipo y mantenimiento 60% esta ausencia de adiestramiento conlleva a que no se registren toda la data de fallas de las máquinas y su mantenimiento.

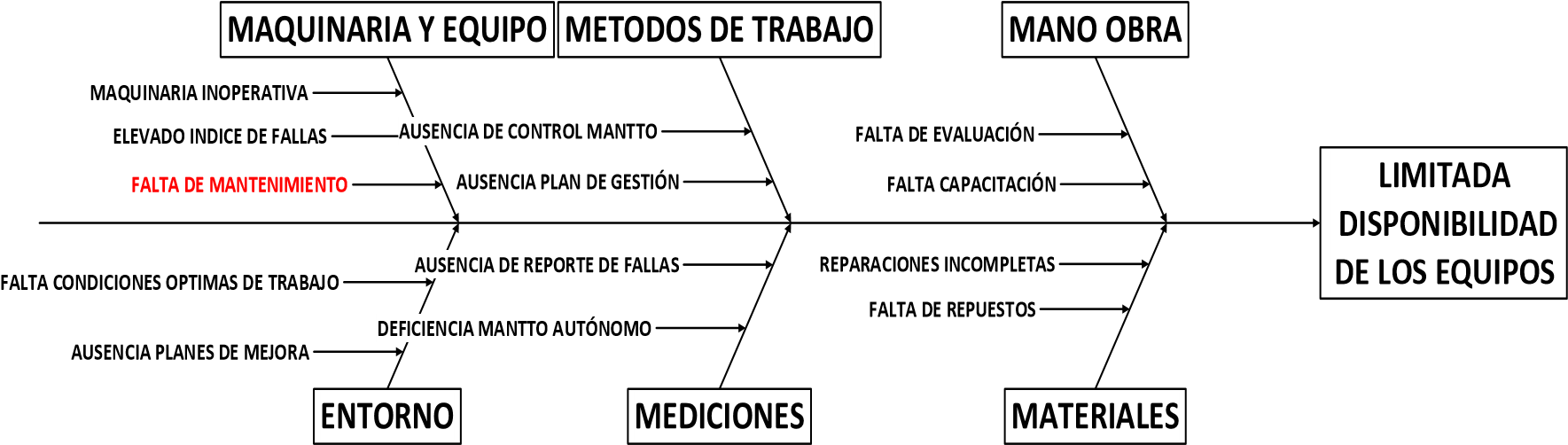

En el diagrama de Ishikawa Se determina que la principal causa raíz de nuestro problema (perdida de disponibilidad de los equipos) la falta de mantenimiento para los equipos y el poco compromiso por parte de la Gerencia del Hospital.

Equipos del Área Electromecanica – Calderos

Tiempo total de paro Horas Equipo Fallos horas programadas |

Horas reales de trabajo |

Tasa de Probabilidad fallos de fallo C |

onfiabilidad |

Disponibilidad |

Disponibilidad sub grupos |

||||||

Caldero 1 Caldero 2 Caldero 3 bomba caldero 1 bomba caldero 2 bomba caldero 3 bomba ablandador 1 bomba ablandador 2 |

3 1 5 2 0 2 1 0 |

3381 26 3327 36 0 11 24 0 |

3600 3600 3600 3600 3600 3600 3600 3600 |

219 3574 273 3564 3600 3589 3576 3600 |

79% |

12% 4% 20% 8% 0% 8% 4% 0% |

88% 96% 80%

92% 100% 92% 96% 100% |

6% 99% 8%

99% 100% 100% 99% 100% |

37.6% 99.6% 99.7% |

||

bomba agua blanda 1 |

2 |

48 |

3600 |

3552 |

|

8% |

92% |

99% |

|

||

bomba agua blanda 2 |

1 |

12 |

3600 |

3588 |

|

4% |

96% |

100% |

99% |

||

bomba agua dura 1 |

0 |

0 |

3600 |

3600 |

|

0% |

100% |

100% |

|

||

bomba agua dura 2 bomba agua dura 3 bomba agua dura 4 |

3 2 3 |

3412 3189 3120 |

3600 3600 3600 |

188 411 480 |

|

12% 8% 12% |

88% 92% 88% |

5% 11% 13% |

32% |

||

TOTAL |

25 |

|

|

|

100% |

|

49% |

67% |

|

|

|

Para el cálculo de la tasa de fallos, se tomó la data histórica recopilada de la empresa en los 5 meses de enero a mayo 2018.-Según el diagnóstico, existen 14 equipos son indispensables para la producción de los cuales fallan 11. Por lo tanto, la tasa fallos es del 79%. Así mismo, el número total de fallos de los calderos es de 25, por lo tanto el índice de fallos nos indica que 0,036 fallas en promedio al día, lo que nos facilita una proyección de fallas en el tiempo que se desearía obtener, al mes trimestre, etc.

En la confiabilidad resultante se obtiene que el 49%, lo quiere decir que poco más de los equipos no son confiables. Así mismo, la disponibilidad de los equipos que se encuentran en el área de calderos, es de 67%.

Tabla 4

Presupuesto para mantenimiento correctivo anual (Licitación—Terceros)

ITEM |

TIPO DE EQUIPOS POR SISTEMAS |

ESPECIFICACIONES, MARCA, MODELO Y AÑO DE FABRICACIÓN |

Nº EQUIPOS |

COSTO UNITARIO |

COSTO TOTAL |

COSTO REAL DE LICITACIÓN |

1 |

BOMBAS DE CALDEROS |

Marca: GRUNDFOS Tipo: Bomba Vert. Mult. CR 3-12 Potencia: 3 HP |

3 |

S/ 3,000.00 |

S/ 9,000.00 |

S/ 8,457.00 |

2 |

BOMBAS DE AGUA FRÍA |

Marca: GRUNDFOS Modelo: 4 Und. (A96518020P31117); 2 Und. (A96518027P31117) |

6 |

S/ 3,000.00 |

S/ 18,000.00 |

S/ 16,220.00 |

3 |

BOMBAS DE AGUA BLANDA |

Marca: GRUNDFOS Modelo: A96503173117 Potencia: 3.00 KW |

2 |

S/ 3,000.00 |

S/ 6,000.00 |

S/ 5,890.00 |

4 |

CALDEROS PARA GENERACIÓN DE VAPOR DE 80 BHP DE CAPACIDAD |

Marca: CIMELCO - PERU Modelo: CH-80 Año de Fabric.: 2010 |

3 |

S/ 45,000.00 |

S/ 135,000.00 |

S/ 117,758.00 |

TOTAL |

14 |

54,000 |

168,000 |

148,325 |

||

Fuente: H. R. L

En la tabla 4 se observa que la empresa Hospital Regional Lambayeque maneja un presupuesto anual para mantenimiento correctivo para el área de calderos es con estos precios de comparación que dan la buena pro al cliente ganador para dar el mantenimiento a los equipos que suman 14 en total este monto haciende a S/. 148,325

El Hospital Regional Lambayeque licita el mantenimiento correctivo aquí se puede observar los costos que se maneja por licitación los cuales permitirán comparar con el presente proyecto

Tabla 5:

Inversión de gestión de mantenimiento propuesta TPM

COSTOS DE IMPLEMENTACION (TPM) PROPUESTO

ITEM |

DETALLE |

COSTO |

1 |

Plan de repuestos programados de los equipos |

S/15,451.90 |

2 |

Materiales suministros insumos |

S/5,899.00 |

3 |

Incentivos y material para el programa |

S/5,560.00 |

4 |

Plan de capacitación por empresa training mg S.A.C. |

S/5,922.00 |

5 |

Capacitación técnica manejo tablas Excel |

S/480.00 |

6 |

capacitación técnicos por proveedores |

S/6,000.00 |

7 |

costo por asistir a charlas 84 horas gerencia |

S/2,520.00 |

8 |

costos por asistir a charlas 36 horas técnicos |

S/378.00 |

TOTAL S/42,210.90

Tabla 6

Beneficio costo de la propuesta TPM

ITEM DESCRIPCION COSTO

Costo de mantenimiento correctivo anual S/148,325.00

Costos implementación mantenimiento TPM propuesto S/42,210.00

Beneficio S/106,115.00

Beneficio/Costo S/2.51

Fuente: Elaboración Propia

En la presente investigación se ha recolectado información para solucionar los problemas encontrados en el área electromecánica – calderos en la empresa Hospital Regional Lambayeque Por lo cual fue comparada con el desempeño de las otras tesis que hayan aplicado la herramienta de Mantenimiento Productivo Total:

Maldonado &Ysique (2017) en su tesis denominada “sistema de mejora continua basado en el Mantenimiento Productivo Total para Reducir los desperdicios en el área de producción de la empresa

Induamerica S.A.C - Lambayeque 2016” tiene como principal objetivo proponer un sistema de mejora continua basado en la filosofía de Mantenimiento Productivo Total, para reducir los desperdicios en el área de producción de la empresa Induamerica S.A.C.

Se llega a la conclusión que implementación los 5 pilares del mantenimiento productivo total sumado a esto la implementación de las 5S se logró aumentar el indicador de eficiencia a un 54 % y la calidad a 93.2%, así también se estima reducir la cantidad de sacos rechazados en 10.05 % mensualmente, el tiempo perdido causado por paradas de máquinas, se estima Incrementar el OEE en un 20% con la implementación de dicho sistema, obteniendo un beneficio / costo del 1,42 soles.

En el caso de la presente investigación también se decidió por una propuesta de implementación del (TPM) realizando nuestros diagnósticos a través dela del indicador de tasa de fallos en 79% disponibilidad 67%, confiabilidad es de 49% al implementarse el TPM ayudara a disminuir la tasa de fallos a un 20% y a incrementar la disponibilidad a 95%por ende aumentar la confiabilidad a 85% con respecto a la evaluación económica costo beneficio la implementación del TPM genera un beneficio de S/2.51 soles

Madeleine (2016) en su tesis de pregrado “Aplicación del Mantenimiento Productivo Total (TPM) para Mejorar la Productividad en el Área de Mantenimiento en la Empresa Corporación Logística & Transporte S.A.C., Lima, 2016” en la Universidad Cesar Vallejo – Lima. Teniendo como principal objetivo determinar como la aplicación del Mantenimiento Productivo Total mejora la productividad en el área de mantenimiento en la empresa Corporacion Logistica & Transporte S.A.C. Donde se concluyó que la aplicación del Mantenimiento Productivo Total logró la reducción de las fallas de las unidades generando el incrementó la disponibilidad de la flota vehicular, en consecuencia, se pudo elevar el índice de la productividad de un 0.50 hasta un 0.68, es por ello que ahora si se está logrando cumplir con los requerimientos de los clientes. Así también se logró maximizar la eficiencia de un 0.68 a un 0.78 en el sistema de producción de servicios, ya que se redujo los tiempos muertos que se empleaba en el mantenimiento de la flota vehicular, es por ello que se mejoró la operatividad y disponibilidad de las unidades. Finalmente, mediante la aplicación del Mantenimiento Productivo Total se logró incrementar la eficacia de la flota vehicular de un 0.67 a un 0.87, es por ello que se está logrando mejorar la calidad de servicio debido a la disponibilidad de las unidades. Con respecto a nuestra investigación podemos decir que la implementación del TPM permite reducir la tasa de fallos y aumentar la disponibilidad y confiabilidad de los equipos.

Se identificó situación actual del Área Electromecánica del Hospital Regional Lambayeque la misma que tiene problemas de mantenimiento preventivo, correctivo en sus equipos.

Por intermedio de un diagrama de Ishikawa se determinó puntos críticos a mejorar, su principal problema era la falta de mantenimiento preventivo de los equipos y el poco compromiso de la gerencia respecto al mantenimiento de estos en el área electromecánica.

Se proponer una Gestión de Mantenimiento (TPM) para reducir costos de mantenimiento del área electromecánica en el Hospital Regional Lambayeque con la aplicación adecuada se pretende minimizar los índice de tasa de falla de79% a20% , aumentar la confiabilidad de 49% a 82%, incrementar la disponibilidad de 67% a 95% .

En el costo beneficio de la propuesta estimando un beneficio de S/.106,115.00 anual de ahorro implantando el TPM en el área, sobre el beneficio costo es de S/.2.51 soles es decir por cada sol invertido.

La propuesta de implementación del TPM en el área electromecánica permite reducir costos en el mantenimiento de equipos, además de reducir la tasa de fallos de los mismos e incrementar la disponibilidad y confiabilidad de estos y lograr una sinergia entre sub áreas con la implementación de los cinco pilares del TPM como son mejoras enfocadas, mantenimiento progresivo planificado, capacitación, control inicial y mantenimiento autónomo.

CUATRACASAS (2012). Gestión del mantenimiento de los equipos productivos. 2.ͣ ed. Madrid: Díaz de Santos, 2012, pp. 697. ISBN: 978-84-9969-349-1

Gómez, A., y Morales, D. (2016). Análisis de la productividad en la construcción de vivienda basada en rendimientos de mano de obra. INGE CUC, 12(1), 21-31.

Gutiérrez, H., (2010), Calidad total y productividad, México DF, México: McGraw-Hill Interamericana.

Mallqui, G. (2015). Optimización del proceso de selección e implementación de metodología técnica para la selección de personal operativo en una planta de confecciones de tejido de punto para incrementar la productividad (Tesis de pregrado). Universidad Nacional Mayor de San Marcos, Lima, Perú.

Marshall, A. (2016). La relación salarios-productividad: incentivos salariales en los convenios colectivos industriales. Trabajo y Sociedad, (26), 5-22.

Ramos, W. (2013). Incremento de la productividad a través de la mejora continua en calidad en la subunidad de procesamiento de datos en una empresa Courier: el caso Perú Courier. Industrial Data, 16(2), 59-66.

Serna, Y., y Agualimpia, L. (2016). Caracterización de la productividad de las ebanisterías de Quibdó, Chocó-Colombia. Entramado, 12(2), 206-219.

Viloria, J., Pedraza, L., Cuesta, K., y Pérez, K. (2016). Liderazgo informal en las organizaciones: Análisis sobre su impacto e influencia en la productividad y competitividad. Clío América, 10(19), 31-42.

1 Egresado de ingeniería industrial, Escuela de Ingeniería Industrial, Facultad de Ingeniería, Arquitectura y Urbanismo, Universidad Señor de Sipán, Pimentel-Chiclayo, Perú, palegriajulio@crece.uss.edu.pe